上周,@一米陽光 通過私信向小編咨詢了炭黑的制造流程,非常感謝對炭黑產(chǎn)業(yè)網(wǎng)的關(guān)注與大力支持!

炭黑,作為一種重要的工業(yè)原料,廣泛應(yīng)用于橡膠、塑料、油墨、涂料、電子材料等多個領(lǐng)域發(fā)揮著不可或缺的作用。那么,炭黑是如何從原料轉(zhuǎn)化為成品的呢?本文將圍繞炭黑的制造過程進(jìn)行全面解析。

一、炭黑生產(chǎn)的基本原理

炭黑的生產(chǎn)主要基于高溫裂解反應(yīng)。在高溫缺氧條件下,富含碳的石化產(chǎn)品(如石油裂解重油、煤焦油和天然氣等)經(jīng)過不完全燃燒或熱解,生成細(xì)小的碳顆粒,即炭黑。

炭黑生成的熱力學(xué)方程式:

CmHn+yO2→2yCO+(n/2)H2+(m-2y)C

該條件滿足的條件是僅在m>2y時才能生成炭黑,即C/O>1。這是因為如果m不大于 2y,那么所有的碳原子都會被氧化為CO,沒有剩余的碳原子以炭黑的形式析出。

二、炭黑的生產(chǎn)工藝有接觸法、爐法、熱解法、乙炔法。

其中,爐法是目前應(yīng)用最廣泛的生產(chǎn)方式,具有生產(chǎn)效率高、產(chǎn)品質(zhì)量穩(wěn)定、成本低等特點(diǎn)。其中,我國主要是油爐法炭黑為主,下面將重點(diǎn)介紹。

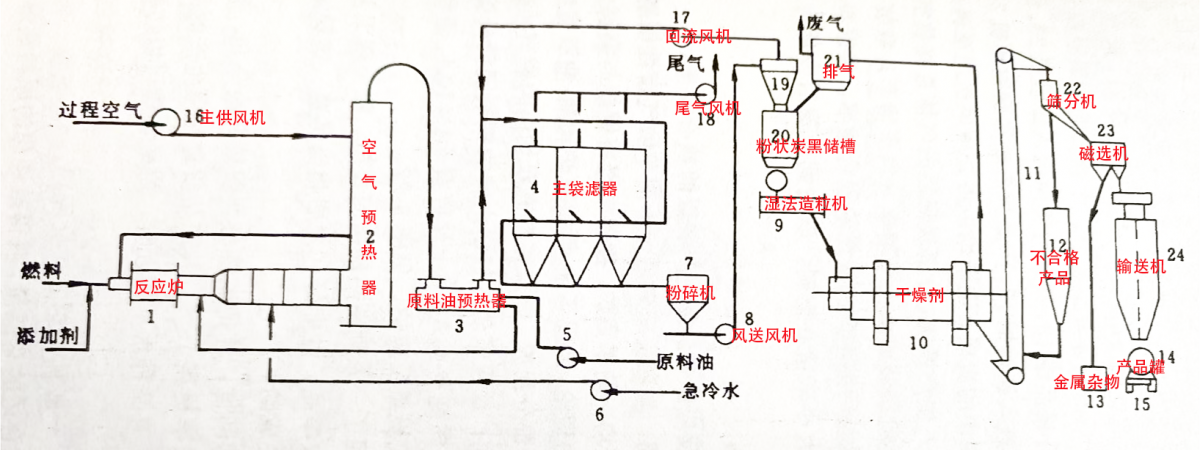

爐法炭黑生產(chǎn)流程:

(1)原料準(zhǔn)備

爐法炭黑生產(chǎn)的主要原料包括天然氣、石油裂解重油、煤焦油等。

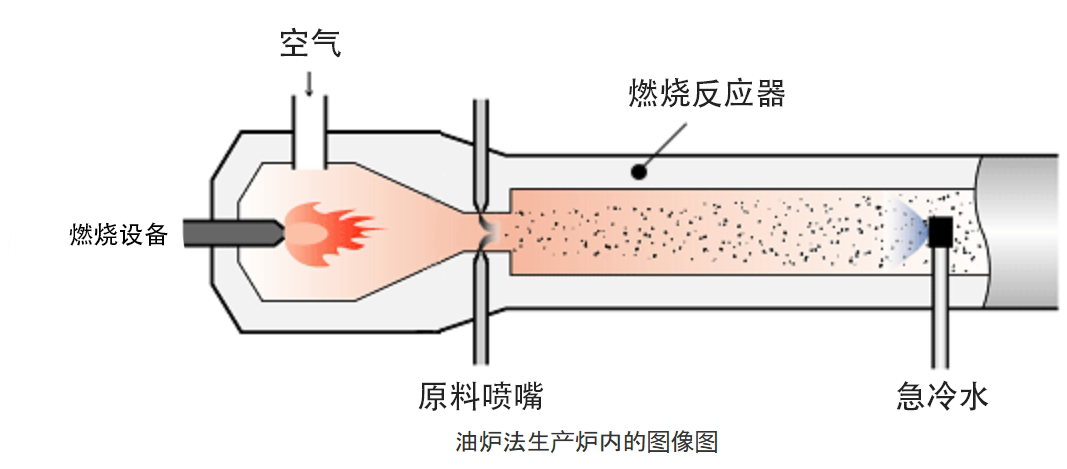

(2)燃燒與裂解反應(yīng)

燃燒與裂解反應(yīng)是炭黑生產(chǎn)的核心步驟。這一過程通常分為以下幾個階段:

空氣、與助燃劑在燃燒室(1200°C 到 1500°C)充分燃燒,產(chǎn)生高溫燃燒氣體。加熱的原料油通過高壓噴嘴噴入反應(yīng)器中。在高溫火焰作用下,原料油快速裂解成炭黑粉末和氣體產(chǎn)物。

(3)冷卻

從原料注入后的可調(diào)整距離處,噴入急冷水,終止炭黑的生成并冷卻炭黑煙氣,要將炭黑的溫度迅速降至70°C到100°C之間。一般來說,油爐法和氣爐法的冷卻溫度不同,油爐法通常需要更快速地降溫,冷卻溫度的具體選擇,還要根據(jù)設(shè)備和生產(chǎn)工藝的要求進(jìn)行調(diào)整。

(4)分離與收集

經(jīng)過冷卻后的炭黑煙氣進(jìn)入風(fēng)送系統(tǒng)等過濾設(shè)備,利用離心力或過濾作用將炭黑顆粒與尾氣分離。收集到的炭黑顆粒進(jìn)入儲存罐,隨后送入后處理系統(tǒng)。

(5)尾氣處理

冷卻后的尾氣中仍然會有少量炭黑微粒以及其他雜質(zhì),這些需要通過除塵系統(tǒng)進(jìn)行去除。尾氣中的未反應(yīng)氣體可以進(jìn)行回收再利用,一方面可進(jìn)一步加熱并送回生產(chǎn)過程中作為燃料或原料,也可以用于燃燒為生產(chǎn)提供熱源。

(6)后處理工藝

●造粒:細(xì)粉狀的炭黑顆粒通過濕法或干法造粒,制成便于運(yùn)輸和使用的顆粒狀產(chǎn)品。濕法造粒需將水、炭黑等混合在一起,加入造粒機(jī)進(jìn)行造粒后進(jìn)入干燥機(jī)干燥得到粒狀產(chǎn)品;干法造粒則主要通過轉(zhuǎn)筒將粉狀炭黑機(jī)械碾壓成為球狀的炭黑小顆粒。

●磁選:合格的炭黑產(chǎn)品進(jìn)入磁選,去除產(chǎn)品中的鐵雜質(zhì),確保炭黑的純度和性能。

●包裝:最終將炭黑產(chǎn)品包裝成袋裝形式銷售到市場。

其他生產(chǎn)工藝流程:

接觸法——槽法:

天然氣送入反應(yīng)器,在槽鋼的火嘴處燃燒,由于由于槽鋼溫度低于火焰溫度,槽鋼附近又不斷地有燃余氣通過,所以火焰與槽鋼接觸時,燃燒過程中斷,炭黑沉積在槽鐵面上。槽鋼以一定的速度水平往復(fù)運(yùn)動,炭黑被刮刀刮下,落入收集斗中。經(jīng)斗底的螺旋輸送機(jī)送出火房、造粒、包裝成產(chǎn)品。

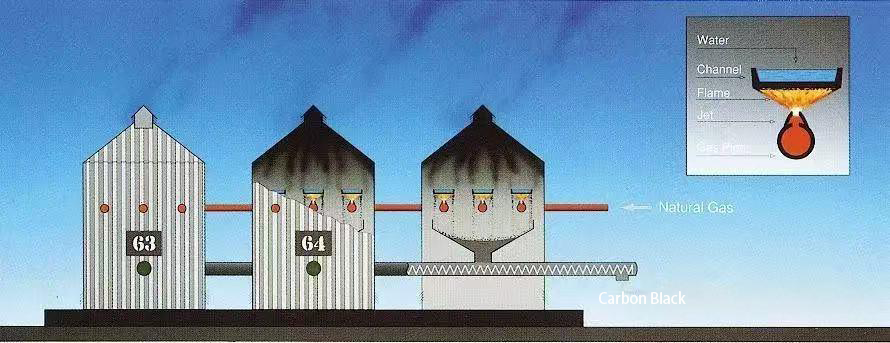

熱解法

熱解法采用兩臺生產(chǎn)爐為一組的批量生產(chǎn)工藝。在這組爐子中,一臺爐子處于蓄熱階段,而另一臺則處于生產(chǎn)階段,兩者交替進(jìn)行。首先,向爐內(nèi)通入空氣和燃料氣進(jìn)行燃燒,待爐子溫度升至1300-1500℃后,停止供應(yīng)燃料氣和空氣,完成蓄熱階段。隨后,通入原料,利用爐內(nèi)蓄積的熱量進(jìn)行高溫裂解,從而生成炭黑。

廢輪胎裂解炭黑

廢舊輪胎裂解技術(shù)原理是在無氧或氮?dú)鈼l件下,將廢舊輪胎高溫裂解成裂解油、裂解氣、裂解炭黑和鋼絲,然后將裂解炭黑進(jìn)行深加工,裂解炭黑依次經(jīng)過貯存、磁選、超細(xì)研磨、混合、改性、造粒、烘干和包裝等工藝流程,獲得高附加值產(chǎn)品。

炭黑生產(chǎn)過程中的因素:

反應(yīng)溫度:影響炭黑的結(jié)構(gòu)和性能。

反應(yīng)時間:反應(yīng)時間影響炭黑的顆粒尺寸、比表面積和結(jié)構(gòu)特性。

噴油系統(tǒng)和噴油方式:噴油量的控制和噴油角度等因素都會影響反應(yīng)的均勻性。

冷卻過程:影響炭黑的顆粒形態(tài)、穩(wěn)定性和純度。