日前,由中國石油石油化工研究院和同濟大學、大連理工大學合作開發的官能化溶聚丁苯橡膠產品在獨山子石化公司完成工業試驗,并通過了中國石油和化學工業聯合會組織的72小時現場考核。擁有自主知識產權的國產高端新型輪胎胎面膠的面世,打破了歐美國家的技術壟斷,將助力國產輪胎用膠實現技術上的“彎道超車”。

作為現代工業的標志性產業,汽車工業有著超長的產業鏈,是國民經濟的支柱性產業。中國擁有完整的輪胎產業鏈和廣闊開放的消費市場,但受歐美國家合成橡膠高端技術壟斷的影響,我國的輪胎產品主要集中在中低端,與國外高性能輪胎相比差2~3個等級。造成這一被動局面的主要原因是生產高端輪胎所需要的合成橡膠材料研發難度極高,國內不能自主生產。而進口原料價格昂貴,導致生產出的輪胎產品缺乏市場競爭力。

瞄準生產高端輪胎所需的合成橡膠材料,中國石油踏上了攻關高性能合成橡膠產業化關鍵技術的征程。

2017年,中國石油牽頭組織了由高校、科研院所、橡膠生產企業、輪胎加工企業組成的項目團隊,成功競聘國家重點研發計劃項目高性能合成橡膠產業化關鍵技術。開發官能化溶聚丁苯橡膠是高性能合成橡膠產業化關鍵技術項目的子課題之一。官能化溶聚丁苯橡膠主要用于制備綠色高性能輪胎(雙B級及以上級別)的胎面。以轎車輪胎為例,一條輪胎所用的溶聚丁苯橡膠只有1kg左右,但由于胎面膠直接接觸地面且輪胎觸地面積僅成年人一只手掌大小,而所有與路面相關的性能均在此狹小范圍內體現,因此胎面用膠的性能對輪胎性能影響極大。目前雙B級及以上級別輪胎胎面膠均需官能化溶聚丁苯橡膠制備,但國內尚無此類產品。

在4年的技術攻關歷程中,中國石油石油化工研究院、獨山子石化公司、同濟大學、大連理工大學技術人員組成的科研團隊,在通用溶聚丁苯橡膠分子鏈上引入官能化極性基團,實現高的官能化效率并精確控制官能團在分子鏈的位置,解決了官能化試劑的設計開發、官能化試劑純化、官能團種類及結構與輪胎“魔三角”性能(滾動阻力、抗濕滑及耐磨性能)構效關聯規律等技術難題;突破了官能化試劑制備的工程化放大、聚合工藝的穩定控制等關鍵技術,實現了官能化溶聚丁苯橡膠產品的工業化生產。

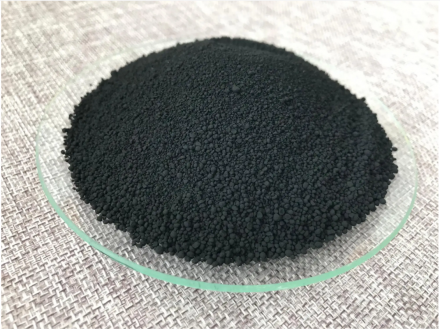

本次工業試驗成功試產了門尼黏度60左右、苯乙烯含量23.5%、乙烯基含量61%的官能化溶聚丁苯橡膠產品100噸,產品的主要性能指標均達到國際同類產品水平,實現了在3.5萬噸/年工業裝置上的生產示范。

測試表明,采用官能化溶聚丁苯制備的雙B級輪胎相比D、E級輪胎,滾動阻力降低10%以上。統計顯示,滾動阻力每降低10%,汽車油耗減少0.15L/100km,這對于機動車降低油耗、節能減排有著非常重要的意義。此外,B級輪胎的抗濕滑性能較D、E級輪胎提高15%以上,剎車距離縮短15%以上,可大幅度減少交通事故的發生。

高性能合成橡膠輪胎用胎面材料的研發及推廣應用,表明我國已經掌握了合成橡膠高端合成技術,實現了將一流技術轉化為一流產品的目標,彌補了制約國產輪胎產業升級急需的基礎材料短板。