呂 軍(徐工輪胎有限公司,江蘇徐州 221005)

摘要:研究白炭黑和Si-69偶聯劑在工程輪胎上層膠中的應用效果。試驗結果表明,加入白炭黑和Si-69偶聯劑能使膠料的綜合物理性能得到明顯提高,特別是抗撕裂性能、耐磨性能提高幅度較大,輪胎耐刺扎、抗崩花掉塊性能得到改善,進一步提高了工程輪胎的使用壽命。

關鍵詞:白炭黑和Si-69偶聯劑;工程輪胎上層膠

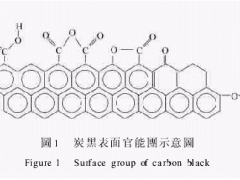

工程機械作業場地條件苛刻,而且負荷量大,因此要求輪胎整體剛性大,要求胎面上層膠硬度高、變形小、耐刺扎、抗崩花掉塊,且生熱要低。經過我公司的深入研究,發現在胎面上層膠中采用炭黑/白炭黑并用的補強體系和Si-69偶聯劑/促進劑/硫磺硫化體系可以改善工程輪胎的上述性能。本工作將白炭黑、Si-69偶聯劑用于工程輪胎上層膠中進行試驗,現將試驗效果介紹如下。

1實驗

1.1主要原材料

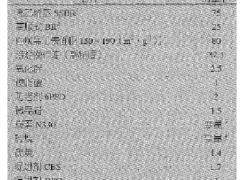

NR,3#煙片膠,泰國產品,SBR 1500,齊魯石化公司產品;白炭黑,山東海化集團產品; Si-69偶聯劑,南京曙光化工總廠產品;其它均為橡膠工業常用原材料。

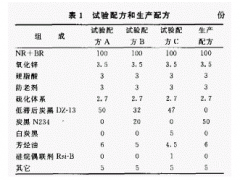

1.2試驗配方

NR 70;SBR 1500 30;硫磺 1.8;氧化鋅4.0;硬脂酸 3.0;促進劑 0.9;防老劑 2.8;炭黑N220 52;白炭黑 變量;Si-69偶聯劑 變量;其它 10。

1.3主要儀器和設備

Φ160mm×320mm開煉機,GK270密煉機和XM-140型密煉機,100t平板硫化機, LH-2型硫化儀,XL-2500N型強力試驗機,MH-74型磨耗試驗機。

1.4工藝

一段混煉在GK270密煉機進行:轉子轉速為40r·min-1,生膠、細料45s白炭黑、1/3炭黑15s2/3炭黑75s油60s排膠30s, Si-69偶聯劑與氧化鋅、硬脂酸、防老劑等細料一同加入。二段加硫混煉在XM-140密煉機進行:投1/2母膠1min加促進劑1min投1/2母膠1min加硫黃、防焦劑1min排膠1min空轉1min。

26″壓片機:膠料包輥后通刀一次1min搗膠12次3min下片1min→空轉(1min)。

1.5性能測試

膠料物理性能均按相應國家標準進行測試。

2結果與討論

2.1理化分析

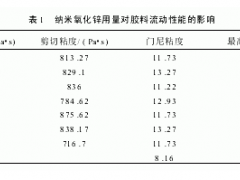

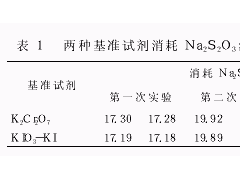

白炭黑、Si-69偶聯劑理化分析結果如表1、表2所示,白炭黑、Si-69偶聯劑的理化指標均達到企業標準要求,總體生產工藝控制水平良好,產品質量比較穩定。

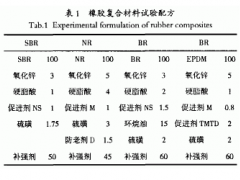

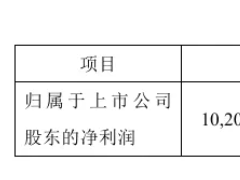

2.2 小配合試驗的膠料性能小配合試驗膠料的物理性能如表3所示。

由表3可見,工程輪胎上層膠加入白炭黑和Si-69偶聯劑,膠料的綜合物理性能得到明顯改善,撕裂強度、阿克隆磨耗量較普通輪胎均有提高,這是由于硅烷偶聯劑有效地改善了表面化學性質,提高了白炭黑在橡膠里的潤濕性和分散性。加入白炭黑7份和Si-69偶聯劑1.5份的4#配方的綜合性能最好。

2.3 車間大料試驗

為了進一步考察加入白炭黑和Si-69偶聯劑后的工程輪胎上層膠的膠料物理性能,選擇綜合性能較好的4#配方與原生產配方進行車間大料對比試驗,結果如表4所示。

由表4可見,大料試驗對小配合試驗的重現性較好,配方調整后的300%定伸應力、撕裂強度均有提高,膠料性能明顯提高。原生產配方在加硫過程中存在操作難度大,設備受損等情況,混煉好的膠料排到26″開煉機后,膠料煙氣彌漫,粘輥子,無法保證搗膠均勻,膠片下片不易操作,造成電流負載過大,設備超負荷嚴重。改進后,膠料粘輥子、煙氣大的現象得到明顯改善,半成品擠出前的熱煉操作工藝也得到很大改善。另外經Si-69偶聯劑改性后的白炭黑與橡膠之間形成了穩定的填料-橡膠鍵,使其補強性能大大提高,胎面擠出時與原配方相比表面光滑,氣孔減少,致密性提高,尺寸穩定性好。

2.4成品試驗

2.4.1成品輪胎的胎冠物理性能

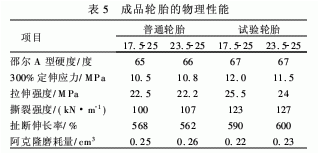

應用試驗配方生產的成品輪胎的物理性能檢測結果如表5所示。

從表5可以看出,成品試驗輪胎的300%定伸應力、拉伸強度、撕裂強度、扯斷伸長率、阿克隆磨耗量較普通輪胎均有提高。

2.4.2 成品輪胎裝車試驗

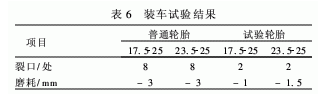

為了進一步客觀的了解這次調整的結果,任意抽選上層膠膠料加入白炭黑和Si-69偶聯劑后的工程胎發往新疆修路現場進行裝車試驗,做對比試驗,取得了一些原始數據,現介紹如下:

由表6可以看出,改進后工程輪胎抗切割、抗崩花掉塊性能有所提高,耐磨性能得到明顯改善。

3 結論

1.工程輪胎上層膠膠料加入適當比例的白炭黑和Si-69偶聯劑后,膠料耐磨性、300%定伸應力、撕裂強度顯著提高。

2.加入白炭黑和Si-69偶聯劑后的上層膠膠料生產的工程輪胎,抗切割、抗崩花掉塊性能有所提高,耐磨性能得到明顯改善,各項物理性能指標優越。

3.工程輪胎上層膠膠料中加入白炭黑和Si-69偶聯劑后,每條23.5-25工程輪胎的胎面膠成本提高了3.5元,不過這對于一條售價3600元以上的輪胎僅為0.1%,還是個小數字,但加工工藝得到很大改善。質量是企業的生命,質量好了,市場的占有率有廣泛的前景。