【炭黑產業網】12月3日消息,在現代工業體系中,橡膠密封件雖看似小巧,卻在汽車、醫療器械、電子設備等眾多領域承擔著防漏、減震、隔音的重要職能。這些外形多樣、尺寸精度要求嚴苛的部件,其制造過程是材料科學與精密加工工藝深度融合的成果。其中,沖壓成型憑借高效、高精度的特點,成為大批量生產標準規格橡膠密封件的核心技術。下面,我們將詳細拆解橡膠密封件從原材料到合格成品的完整沖壓制造鏈條。

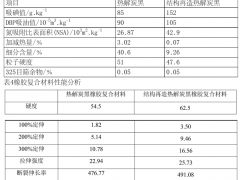

沖壓成型的首要環節是原材料的科學選擇與預處理。橡膠密封件的性能優劣,很大程度上由基礎膠料決定。根據使用場景對耐油、耐溫、耐候性的不同需求,丁腈橡膠(NBR)、硅橡膠(VMQ)、氟橡膠(FKM)及三元乙丙橡膠(EPDM)等是常用的膠料類型。在進入沖壓工序前,這些生膠需經過“混煉”處理——在密煉機中與補強劑(例如炭黑)、硫化劑、促進劑、防老劑等多種助劑充分混合,形成具備特定性能的“混煉膠”。之后,混煉膠通過壓延或擠出工藝,被加工成厚度均勻的片狀材料,厚度通常控制在1至5毫米之間,這些規格統一的膠板或膠卷,便是沖壓工藝的直接加工對象,其厚度一致性直接影響最終產品的質量穩定性。

據炭黑產業網了解,精密沖壓成型是整個制造過程的核心步驟,其本質是借助模具對橡膠片材進行精準“切割與定型”,雖原理類似用餅干模具制作餅干,但工業級沖壓的精度和技術復雜度遠超前者。該過程在專用精密沖壓機上完成,主要包含四個關鍵環節:一是上料與定位,成卷或成疊的橡膠片材被輸送至沖壓機工作臺,先進設備配備的自動送料系統可確保膠料被精準、連續地送入模具工作區域;二是沖裁操作,這是決定產品外形的關鍵一步,沖壓機的上模(沖頭)在高壓作用下高速下行,利用模具刃口的鋒利度瞬間穿透橡膠片材,沖切出符合密封件設計要求的外形輪廓,對于結構簡單的墊片類產品,此步驟即可直接得到初步成品;三是模內硫化,這是現代沖壓工藝的重要集成創新,多數橡膠密封件的沖壓并非單純切割,模具會被預先加熱至150°C至200°C的硫化溫度,當膠料在模具內完成沖切的同時,高溫高壓環境會觸發橡膠分子的交聯反應(即硫化過程),使線性橡膠分子形成三維網狀結構,從而賦予產品最終的彈性、強度和耐久性;四是脫模與排廢,上模回升后,成型的密封件與沖切產生的周邊廢料會留存于下模,通過頂出裝置或壓縮空氣的作用,二者實現分離,廢料將被回收再利用,成品則進入后續處理環節。

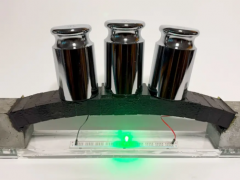

沖壓成型后的密封件還需經過后處理與嚴格檢驗,才能確保品質達標。部分膠料(如硅橡膠)制成的產品可能需要進行二次硫化,通過額外的烘烤來穩定性能并去除異味;隨后進行清洗工序,清除生產過程中可能附著的脫模劑或粉塵。質量檢驗環節更是層層把關:全尺寸檢驗中,工作人員會使用卡尺、投影儀甚至三坐標測量機(CMM)對密封件的關鍵尺寸進行抽樣檢測;性能測試則涵蓋硬度、拉伸強度、壓縮永久變形率、耐介質性等指標,確保產品符合設計標準;外觀檢驗通過人工或機器視覺系統,排查產品表面是否存在毛刺、缺料、氣泡等瑕疵。

只有全部通過上述檢驗的橡膠密封件,才會進入計數、包裝、貼標環節,最終發往各個客戶,在不同的工業設備中履行其密封使命。橡膠密封件的沖壓制造過程,是一條將基礎橡膠材料轉化為高性能工業部件的精密生產線,從膠料配方的研發,到混煉膠制備的均勻性控制,再到沖壓成型中壓力、溫度與時間的精準調配,每個環節都凝聚著工程技術的智慧。這一從膠料到成品的轉化過程,不僅展現了現代制造業對效率與精度的極致追求,也凸顯了這些“小零件”在工業體系中的重要科技價值,印證了工業的可靠性往往建立在這些看似平凡卻工藝精密的基礎部件之上。