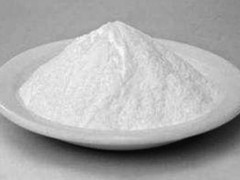

【炭黑產(chǎn)業(yè)網(wǎng)】8 月 20 日消息,在橡膠工業(yè)的生產(chǎn)鏈條中,硬脂酸鋅是一種功能多樣的關(guān)鍵助劑。從膠料的混煉環(huán)節(jié),到硫化反應(yīng)的進(jìn)行,再到最終制品的成型過程,它都扮演著重要角色,對橡膠的加工便捷性、硫化反應(yīng)特性以及成品的物理機(jī)械指標(biāo)均有著不容忽視的影響。它既能參與硫化體系的活化過程,推動(dòng)交聯(lián)網(wǎng)絡(luò)的高效構(gòu)建,又能增強(qiáng)膠料的流動(dòng)性能與潤滑效果,讓加工環(huán)節(jié)更為順暢;此外,在防止粘連、輔助脫模以及調(diào)控制品表面質(zhì)量等方面,其作用也難以被其他物質(zhì)替代。

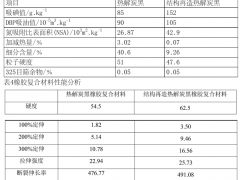

作為硫化活性劑,硬脂酸鋅在硫磺硫化體系中展現(xiàn)出獨(dú)特價(jià)值。在該體系里,氧化鋅與硬脂酸會(huì)反應(yīng)生成鋅皂,而硬脂酸鋅可在一定程度上替代這兩種物質(zhì)發(fā)揮作用。其分子結(jié)構(gòu)有助于提升氧化鋅在橡膠中的溶解程度,改善氧化鋅在橡膠基體中的分散狀態(tài),讓氧化鋅能更充分地與橡膠分子發(fā)生作用。同時(shí),它還能與促進(jìn)劑結(jié)合形成在橡膠中溶解性佳的絡(luò)合物,以此活化促進(jìn)劑和硫磺,提升硫化反應(yīng)的效率。相關(guān)研究顯示,在特定的橡膠配方中,用硬脂酸鋅替代部分氧化鋅和硬脂酸,可縮短硫化所需時(shí)間,提高生產(chǎn)效率。在一些實(shí)驗(yàn)場景中,當(dāng)硬脂酸鋅的用量處于合適范圍時(shí),硫化膠的交聯(lián)密度會(huì)有所增加,這一現(xiàn)象進(jìn)一步印證了它對硫化反應(yīng)的促進(jìn)效果。

硬脂酸鋅在高溫環(huán)境下還能發(fā)揮增塑作用。它可以減弱橡膠分子之間的相互作用力,使橡膠分子更易于滑動(dòng)和變形,從而優(yōu)化橡膠的加工性能。據(jù)炭黑產(chǎn)業(yè)網(wǎng)了解,以丁腈橡膠為例,在膠管的成型過程中,硬脂酸鋅在高溫下所起的增塑作用,能讓丁腈橡膠在加工時(shí)具備更好的流動(dòng)性,為成型操作提供便利。不過需要注意的是,若增塑作用過強(qiáng),即硬脂酸鋅用量過多,可能會(huì)對橡膠的物理機(jī)械性能產(chǎn)生不利影響,比如導(dǎo)致橡膠強(qiáng)度下降等問題。

硬脂酸鋅具備防焦功能,能夠抑制橡膠的早期硫化。它可以延長橡膠的焦燒時(shí)間,讓橡膠在加工過程中保持更穩(wěn)定的狀態(tài),減少因過早硫化而引發(fā)的產(chǎn)品質(zhì)量問題。在輪胎膠料的生產(chǎn)中,當(dāng)硬脂酸鋅的用量在一定范圍內(nèi)增加時(shí),膠料的焦燒時(shí)間會(huì)明顯延長,這為輪胎生產(chǎn)過程中的加工操作留出了更充足的時(shí)間,降低了生產(chǎn)風(fēng)險(xiǎn)。但如果用量超出這一范圍,盡管焦燒時(shí)間會(huì)繼續(xù)延長,正硫化時(shí)間也會(huì)隨之增加,這可能會(huì)對生產(chǎn)效率造成影響。

硬脂酸鋅的用量多少會(huì)對橡膠的硫化程度產(chǎn)生影響。當(dāng)用量達(dá)到一定水平后,會(huì)使硫化程度降低。在針對丁腈橡膠的研究中發(fā)現(xiàn),過量的硬脂酸鋅會(huì)干擾硫化網(wǎng)絡(luò)的形成,導(dǎo)致硫化膠的交聯(lián)密度下降,進(jìn)而影響橡膠的物理機(jī)械性能,像硬度、拉伸強(qiáng)度等指標(biāo)都會(huì)出現(xiàn)相應(yīng)的降低。因此,在設(shè)計(jì)橡膠配方時(shí),必須精確控制硬脂酸鋅的用量,以實(shí)現(xiàn)理想的硫化程度和產(chǎn)品性能。

在橡膠與橡膠的黏合性能方面,硬脂酸鋅通常不會(huì)產(chǎn)生明顯影響。在一些橡膠制品的生產(chǎn)中,例如某些橡膠密封件,不同橡膠部件之間的黏合過程,硬脂酸鋅的存在并不會(huì)顯著改變它們之間的黏合效果。這一特性使得在一些需要多層橡膠復(fù)合的產(chǎn)品生產(chǎn)中,可以放心使用硬脂酸鋅來發(fā)揮其他作用,而不必?fù)?dān)心會(huì)對橡膠層間的黏合效果造成不良影響。另外,在橡膠制造過程中,CMB 或 FMB 橡膠片材在堆疊存放時(shí),時(shí)間久了容易出現(xiàn)粘連現(xiàn)象,導(dǎo)致難以分離。此時(shí),將硬脂酸鋅制成乳液(如以 TEA - 油酸酯為乳化劑制備的硬脂酸鋅乳液),作為隔離劑涂抹在橡膠片材表面,能夠有效防止片材之間的粘連,解決這一實(shí)際生產(chǎn)中的難題。

在橡膠混煉環(huán)節(jié),硬脂酸鋅有助于提升其他配合劑在橡膠中的分散效果。其分子結(jié)構(gòu)使其能夠在橡膠基體中起到類似表面活性劑的作用,減少配合劑粒子之間的團(tuán)聚現(xiàn)象,讓它們更均勻地分散在橡膠中。例如,在填充有炭黑、碳酸鈣等各種填料的橡膠體系中,硬脂酸鋅可以幫助這些填料更好地分散,從而提高橡膠的綜合性能。當(dāng)硬脂酸鋅與填料共同存在于天然橡膠中時(shí),通過掃描電子顯微鏡觀察可以發(fā)現(xiàn),硬脂酸鋅能夠促進(jìn)填料在橡膠中的均勻分布,增強(qiáng)橡膠與填料之間的相互作用,進(jìn)而提升橡膠的物理機(jī)械性能。

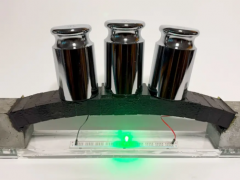

在橡膠制品的硫化成型過程中(如模壓、注射成型),硬脂酸鋅還能充當(dāng)脫模劑。它可以在膠料與模具表面形成一層隔離膜,有效避免制品硫化后與模具發(fā)生粘連,確保制品能夠順利脫模,同時(shí)減少對模具的清潔次數(shù),保護(hù)模具表面,延長模具的使用壽命。