現在雙碳政策越收越緊,咱們炭黑廠都面臨一個難題:要達標排放,就可能影響產量;想控制成本,又怕踩環保紅線。其實不用糾結,找對方法就能兼顧合規和盈利。

下面結合2個行業內已經落地的成熟技術和真實案例,給大家拆解降本提產的具體路徑,從不用大投入的小優化,到需要升級的技術改造,不管是大廠還是中小廠,都能找到適配自己的方案。

一、余熱回收:把生產中浪費的熱量,變成能省錢的電和蒸汽

很多老板覺得余熱回收是老技術,沒什么新鮮的,但真正能靠這個省錢的企業不多。關鍵不在于有沒有上設備,而在于能不能做到“梯級利用、就地轉化”——廣州聯油三期的項目就是個好例子,同行們可以直接參考。

他們和法國威立雅(世界500強企業,技術有保障)合作,建了一套專門的工業煙氣捕集和資源化利用設備,把炭黑生產時排出來的余熱和尾氣全收集起來,就地轉換成電力和蒸汽,直接送回生產線用。據測算,這一套下來,聯油三期買電的成本比電網價低了10%-30%,一年還能少排20萬噸二氧化碳,相當于把之前花在環保上的錢,變成了實實在在的收益。

這里提醒一下,年產 5000 噸以上的炭黑爐應加裝余熱發電機組,國家發改委明確鼓勵加裝余熱發電機組,符合條件的可以多關注政策。

*源自《中國節能技術政策大綱》

另外,貴州輪胎也做了類似的改造,通過回收炭黑尾氣,每年用的原煤從15萬噸降到了3.5萬噸,2026年第三條生產線投產后,就能徹底不用原煤了,這也能看出余熱回收技術規模化應用的價值。

二、流程優化:投入最少、見效最快的降本辦法

和前者技術比,流程優化的投入最低,而且見效快,不管是大廠還是小廠,都能馬上落地,是最基礎也最該先做的操作。其中,原料預處理環節的優化最關鍵,做好了就能省不少錢。

具體就是升級破碎、篩選、干燥這些預處理設備,把原料里的水分、雜質徹底去掉,提高原料利用率。比如把原料水分控制在5%以下,(部分精細化管理企業可控制在 3% 以內,甚至內控指標≤1%),能顯著減少燃燒過程中的熱量浪費,間接降低燃料成本;通過多級過濾、定期清罐等方式去除固態雜質,可使炭黑篩余物和灰份下降30%-50%。

除此之外,裝一套智能化控制系統,實時盯著設備能耗,調整反應爐的參數,也能提高生產效率,減少浪費。

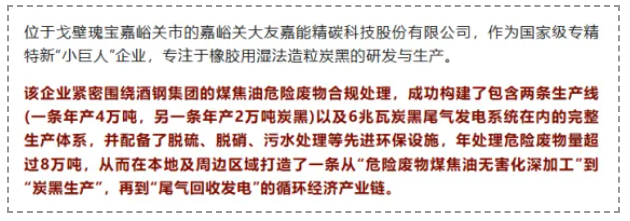

嘉峪關有個煤焦油碳基材料項目,就是靠搭配智能化控制系統和自動化設備,讓炭黑產品的綜合能耗達到了國內先進水平,還搞出了“煤焦油深加工—炭黑—余氣余熱回收發電”的循環鏈條(甘肅省人民政府有相關項目備案,合規性有保障),他們的流程優化經驗,中小炭黑廠可以直接借鑒。

結語:轉型未必大動干戈,找對方向最關鍵

很多老板覺得雙碳轉型就要大投入、大改造,其實未必。上面說的兩條路徑,適配不同規模、不同資金實力的企業:

大型廠可以學廣州聯油、貴州輪胎,搞規模化的余熱回收或原料氣化項目,建立長期優勢;中小廠可以先從流程優化入手,花小錢就能實現合規增效,后續再慢慢推進技術升級。

如果有老板不知道怎么制定適合自己廠的改造方案,歡迎在評論區留言“轉型方案”,希望大家可以一起交流助力。