炭黑作為一種廣泛應(yīng)用的材料,在改善橡膠及塑料制品的性能方面發(fā)揮著不可或缺的作用。特別是在生產(chǎn)密封膠圈等橡膠制品時(shí),炭黑的加入不僅可以增強(qiáng)材料的物理性能,提高其耐用性,還能改善產(chǎn)品的加工性能和外觀。本文將圍繞炭黑在密封膠圈中的用量這一主題展開,詳細(xì)探討炭黑的作用、影響因素以及如何確定其在密封膠圈中的合適用量。

炭黑的作用

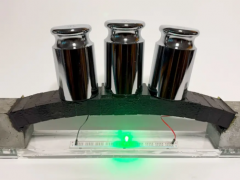

在密封膠圈中添加炭黑,主要是為了提高橡膠的強(qiáng)度、耐磨性、耐老化性和導(dǎo)電性等性能。炭黑顆粒能在橡膠基質(zhì)中形成一個(gè)均勻分散的加強(qiáng)網(wǎng)絡(luò),通過(guò)物理和化學(xué)作用與橡膠基體相結(jié)合,顯著提升橡膠的綜合性能。例如,炭黑的加入能顯著提高密封膠圈的抗拉伸強(qiáng)度、硬度和彈性,同時(shí)也能改善其耐熱性和耐化學(xué)腐蝕性,延長(zhǎng)使用壽命。

影響因素

確定炭黑在密封膠圈中的用量時(shí),需要考慮多種因素,包括:

密封膠圈的應(yīng)用場(chǎng)景:不同的使用環(huán)境(如溫度、壓力、化學(xué)介質(zhì)等)對(duì)密封膠圈的性能要求不同,這直接影響到炭黑的用量。例如,在高溫環(huán)境下使用的密封膠圈,需要更高的炭黑含量以保證其耐熱性能。

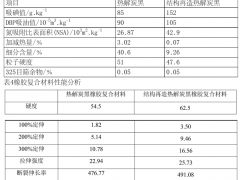

炭黑的種類:不同類型的炭黑(如爐黑、噴槍黑等)具有不同的結(jié)構(gòu)和性能,影響著其在橡膠中的分散性和加強(qiáng)效果。通常,具有較高結(jié)構(gòu)和較小顆粒尺寸的炭黑在提高橡膠強(qiáng)度方面效果更佳,但同時(shí)也可能需要更高的加工技術(shù)。

橡膠基質(zhì)的類型:不同的橡膠基質(zhì)(如天然橡膠NR、丁苯橡膠SBR等)與炭黑的相容性不同,這將影響炭黑的用量和分散性。

確定炭黑的用量

炭黑的用量不僅影響密封膠圈的物理和化學(xué)性能,還影響其加工性能和成本。因此,確定炭黑的合適用量是一個(gè)綜合考量的結(jié)果。一般而言,炭黑的用量范圍在20至50部分(按重量計(jì),相對(duì)于橡膠基質(zhì)100部分)之間。以下是確定炭黑用量的一些基本原則和方法:

基于性能要求:首先根據(jù)密封膠圈的應(yīng)用要求和性能標(biāo)準(zhǔn),確定所需的物理和化學(xué)性能指標(biāo),再通過(guò)實(shí)驗(yàn)確定滿足這些性能指標(biāo)所需的炭黑最低和最高用量。

經(jīng)驗(yàn)數(shù)據(jù):參考同類產(chǎn)品和材料的炭黑用量經(jīng)驗(yàn)數(shù)據(jù),作為初步估算的依據(jù)。

試驗(yàn)優(yōu)化:通過(guò)實(shí)驗(yàn)室小批量試驗(yàn),調(diào)整炭黑的用量,并對(duì)比測(cè)試不同配方下的密封膠圈性能,最終確定最佳的炭黑用量。

成本-效益分析:在確保性能滿足要求的前提下,考慮原材料成本和加工成本,優(yōu)化炭黑用量以達(dá)到成本效益最優(yōu)。

結(jié)論

炭黑在密封膠圈中的用量直接影響到產(chǎn)品的性能和成本,因此,通過(guò)上述影響因素的分析和合理的確定方法,可以確保炭黑用量的科學(xué)性和合理性。在實(shí)際應(yīng)用中,企業(yè)應(yīng)根據(jù)自身產(chǎn)品的具體要求和實(shí)驗(yàn)數(shù)據(jù),靈活調(diào)整炭黑的用量,以滿足不同應(yīng)用場(chǎng)景下的性能需求,同時(shí)兼顧成本效益。