輪胎作為汽車與地面接觸的唯一部件,其性能直接關系到行車安全、燃油效率及駕駛體驗。在輪胎制造的復雜工藝中,炭黑作為一種關鍵添加劑,雖不顯山露水,卻以“隱形英雄”的角色深刻影響著輪胎的物理特性與使用壽命。本文將從炭黑的基本特性出發,探討其在輪胎生產中的應用原理、性能提升作用及行業發展趨勢。

一、炭黑:輪胎工業的“黑色魔法”

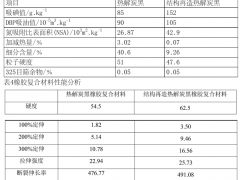

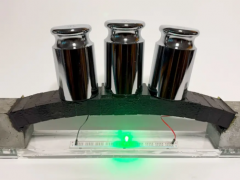

炭黑是一種由碳元素組成的納米級顆粒材料,其微觀結構呈現鏈狀或葡萄狀聚集體,比表面積大、表面活性高。這種獨特的物理化學性質使其成為輪胎橡膠補強的理想選擇。在輪胎配方中,炭黑通過與橡膠分子鏈的物理吸附與化學鍵合,形成三維網絡結構,顯著提升橡膠的強度、耐磨性和抗撕裂性。

根據國際橡膠研究組織(IRSG)的數據,全球約70%的炭黑用于輪胎生產,其中半鋼子午胎的炭黑用量占比高達25%-30%。不同類型的炭黑(如N115、N220、N330等)因粒徑、結構和表面活性的差異,被針對性地應用于胎面、胎側、胎體等不同部位,以滿足輪胎對抓地力、滾動阻力、耐久性的多樣化需求。

二、炭黑對輪胎性能的多維影響

力學性能的強化

炭黑的補強作用源于其與橡膠的相互作用。以高結構炭黑(如N234)為例,其較大的比表面積和鏈狀結構可與橡膠分子鏈形成更多交聯點,使輪胎的拉伸強度提升30%-50%,撕裂強度提高2-3倍。這一特性在胎面膠中尤為重要,可有效抵抗路面碎石的沖擊與切割,延長輪胎使用壽命。

耐磨性的革命性提升

輪胎的耐磨性直接關系到其經濟性與安全性。炭黑的加入使橡膠的硬度增加、摩擦系數優化,同時通過分散應力集中點,減少磨損過程中的能量損耗。實驗表明,添加炭黑的輪胎胎面磨損率可降低40%以上,尤其在高速行駛或重載工況下表現更為顯著。

動態性能的平衡藝術

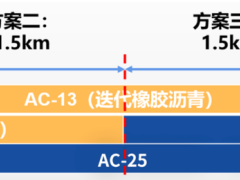

輪胎的動態性能(如滾動阻力、濕地抓地力)是相互制約的矛盾體。炭黑的種類與用量需在此間尋求平衡。例如,低滾動阻力輪胎常采用細粒徑炭黑(如N550)與白炭黑復配技術,在保證一定強度的同時降低生熱,使燃油效率提升3%-5%。而高性能運動輪胎則通過高分散性炭黑(如N134)增強胎面剛性,提升干地操控性。

熱老化與耐候性保障

炭黑可吸收紫外線并抑制橡膠氧化降解,顯著提升輪胎的耐候性。在高溫環境下,炭黑的導熱性有助于分散摩擦產生的熱量,延緩膠料老化。這一特性對長期暴露于戶外的卡客車輪胎尤為重要,可減少因熱氧老化導致的龜裂與掉塊現象。

三、行業挑戰與綠色轉型

盡管炭黑在輪胎工業中不可或缺,但其生產過程的高能耗與碳排放問題日益凸顯。傳統油爐法炭黑每噸生產需消耗1.5-2噸燃料油,二氧化碳排放量超過3噸。為應對“雙碳”目標,行業正探索以下路徑:

替代原料開發:以生物質、廢輪胎裂解油為原料的綠色炭黑技術已進入中試階段,可降低碳排放30%以上。

納米復合技術:通過炭黑與白炭黑、石墨烯等材料的協同改性,在降低用量的同時提升性能。例如,米其林“Energy Saver”系列輪胎通過高分散白炭黑與改性炭黑的復配,滾動阻力降低20%。

循環經濟模式:廢舊輪胎熱裂解回收炭黑技術(rCB)的產業化應用,可實現資源閉環利用。目前,全球rCB產能已突破50萬噸/年,但性能穩定性仍需突破。

四、未來展望:智能化與可持續化并進

隨著電動汽車與自動駕駛技術的普及,輪胎對低噪音、高抓地力及精準操控的需求激增。炭黑技術將向以下方向發展:

功能化改性:通過表面接枝、摻雜金屬氧化物等手段,賦予炭黑導電、導熱或自修復特性,滿足智能輪胎傳感器集成需求。

數字化配方設計:利用AI算法模擬炭黑-橡膠相互作用,實現性能預測與配方優化,縮短研發周期。

全生命周期管理:建立炭黑原料溯源與輪胎回收數據庫,推動綠色供應鏈建設。

結語

炭黑在輪胎工業中的應用,是材料科學與工程實踐的完美結合。從提升基礎性能到應對綠色挑戰,炭黑技術的每一次突破都在重塑輪胎產業的未來。隨著可持續理念的深入人心,如何在性能與環保間找到最優解,將成為炭黑與輪胎行業共同面臨的課題。而這場“黑色革命”的終極目標,或許正是讓輪胎在無形中為人類創造更安全、更清潔的出行體驗。