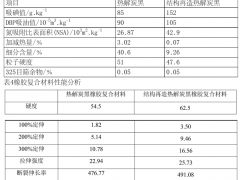

輪胎炭黑是輪胎生產中不可或缺的一種材料,它直接影響到輪胎的耐磨性、抗老化性以及顏色等重要性能。輪胎炭黑是通過不完全燃燒或熱解含碳物質(如石油重油、天然氣、煤炭等)制得的一種粉末狀或顆粒狀的碳素材料。在眾多的輪胎炭黑應用討論中,其含硫量經常成為一個值得關注的話題,因為這直接關系到輪胎產品的多項性能表現。

輪胎炭黑的制備過程及其含硫來源

輪胎炭黑的生產主要有爐法、油爐法和氣相法等幾種技術。在這些過程中,原料的選擇和制備過程的條件(如溫度、壓力和反應氣氛)對最終產品的性質有著決定性的影響。原料中的硫分通常以硫化合物的形式存在,這些硫化合物在高溫下分解,部分硫元素會以硫磺的形式揮發掉,部分則會被嵌入到產生的炭黑顆粒中。

炭黑中的含硫量及其作用

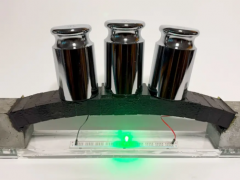

炭黑中的硫含量對輪胎的性能有重要影響。一方面,硫元素可以在炭黑和橡膠的混煉過程中形成交聯點,這有助于提高輪胎橡膠的強度和耐磨性;另一方面,過高的硫含量可能會導致輪胎在使用過程中的熱穩定性降低,加速輪胎的老化過程。

因此,控制炭黑中的硫含量對于保證輪胎產品的品質至關重要。輪胎制造商會根據不同輪胎的應用要求選擇不同含硫量的炭黑,以達到最佳的性能平衡。

炭黑含硫量的測定和控制

炭黑中硫含量的測定主要通過化學分析方法進行,如硫的氧化微庫爾法是一種常見的測量方法。通過這些精確的測量方法,制造商可以準確控制炭黑的含硫量,以滿足輪胎制造的具體要求。

在炭黑的生產過程中,通過調整原料的選擇、制備條件以及后處理工藝,可以有效地控制炭黑的含硫量。例如,使用低硫原料、優化生產工藝參數以及采用脫硫技術等,都是降低炭黑含硫量的有效方法。

炭黑含硫對輪胎性能的影響

輪胎的性能要求包括良好的耐磨性、抗老化性、抗撕裂性以及優異的濕滑性能等。炭黑中適量的含硫量可以通過促進橡膠硫化交聯,改善輪胎橡膠的物理和化學性能,從而提高輪胎的整體性能。然而,過高的硫含量可能會引起輪胎橡膠的過度硬化,降低其彈性,從而影響輪胎的使用性能和壽命。

結語

輪胎炭黑中的含硫量是影響輪胎性能的一個重要因素。通過精確控制炭黑的含硫量,可以在保證輪胎性能的同時,延長其使用壽命。隨著輪胎工業技術的不斷進步和環境保護要求的日益提高,開發更為環保和高效的炭黑生產與處理技術,優化炭黑的性能,減少環境污染,將是未來炭黑產業發展的重要方向。