高色素炭黑是一種常用的黑色顏料,被廣泛用于橡膠、塑料、油墨、涂料等領(lǐng)域。添加高色素炭黑可以提高產(chǎn)品的黑度、遮蓋力、色澤穩(wěn)定性等性能,但添加量的過(guò)多或不足都會(huì)影響產(chǎn)品的性能和生產(chǎn)成本。因此,控制高色素炭黑的添加量是非常重要的。本文將介紹高色素炭黑添加量的控制原則及其影響因素。

高色素炭黑的添加量控制原則

高色素炭黑添加量的控制原則是在滿足產(chǎn)品要求的基礎(chǔ)上盡可能降低使用量。具體來(lái)說(shuō),應(yīng)該遵循以下原則:

1. 根據(jù)產(chǎn)品要求確定添加量

在添加高色素炭黑之前需要確定產(chǎn)品對(duì)黑度、遮蓋力、色澤穩(wěn)定性等性能的要求。根據(jù)這些要求確定添加量,盡可能避免添加過(guò)多或不足。

2. 優(yōu)先考慮炭黑的性價(jià)比

炭黑價(jià)格較高,因此在確定添加量時(shí)應(yīng)該優(yōu)先考慮炭黑的性價(jià)比,盡可能降低使用量,降低生產(chǎn)成本。

3. 保證炭黑粒徑和分散性

高色素炭黑的粒徑和分散性會(huì)影響其黑度和色澤穩(wěn)定性等性能。因此在添加炭黑時(shí)需要保證其粒徑和分散性,避免過(guò)度研磨或分散不良導(dǎo)致炭黑性能下降。

4. 注意與其他添加劑的配伍性

高色素炭黑與其他添加劑(如增塑劑、填料等)有時(shí)會(huì)產(chǎn)生不良反應(yīng),影響產(chǎn)品性能。因此在添加炭黑時(shí)需要注意與其他添加劑的配伍性,避免不良反應(yīng)的發(fā)生。

5. 保證生產(chǎn)工藝的穩(wěn)定性

高色素炭黑的添加量與生產(chǎn)工藝(如混煉溫度、攪拌時(shí)間等)有關(guān)。因此在添加炭黑時(shí)需要保證生產(chǎn)工藝的穩(wěn)定性,避免添加量的波動(dòng)導(dǎo)致產(chǎn)品性能變化。

影響高色素炭黑添加量的因素

高色素炭黑的添加量受到多種因素的影響。下面將介紹影響高色素炭黑添加量的主要因素。

1. 產(chǎn)品性能要求

產(chǎn)品性能要求是影響高色素炭黑添加量的主要因素之一。不同的產(chǎn)品對(duì)黑度、遮蓋力、色澤穩(wěn)定性等性能的要求不同,對(duì)高色素炭黑的添加量也不同。如在生產(chǎn)汽車輪胎時(shí)需要高黑度、高遮蓋力和良好的耐熱性能,因此要求添加量大,而在生產(chǎn)塑料袋時(shí)僅需要一定的黑度和遮蓋力,因此要求添加量相對(duì)較小。

2. 炭黑的質(zhì)量

高色素炭黑的質(zhì)量也會(huì)影響其添加量。質(zhì)量較好的炭黑所需添加量相對(duì)較小,而質(zhì)量較差的炭黑需要添加更多才能達(dá)到相同的性能要求。因此,為了降低使用量和生產(chǎn)成本,應(yīng)該選擇質(zhì)量較好的炭黑。

3. 生產(chǎn)工藝

生產(chǎn)工藝也是影響高色素炭黑添加量的因素之一。不同的工藝(如混煉溫度、攪拌時(shí)間等)會(huì)對(duì)炭黑的分散性和其它性能產(chǎn)生影響,進(jìn)而影響其添加量。因此在生產(chǎn)中需要根據(jù)具體情況進(jìn)行調(diào)整,以保證添加量的準(zhǔn)確和穩(wěn)定。

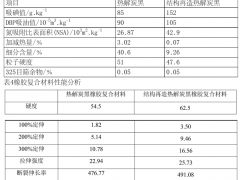

4. 炭黑的性質(zhì)

高色素炭黑是一種多孔性、高表面積的顆粒狀物質(zhì),其性質(zhì)也會(huì)影響其添加量。例如,炭黑的比表面積越大,增塑劑和其他添加劑對(duì)炭黑的吸附能力越強(qiáng),因此需要添加更多的炭黑才能保證產(chǎn)品性能。此外,炭黑的粒徑大小和分散性也會(huì)影響其添加量。

5. 其他添加劑的影響

在實(shí)際生產(chǎn)中,高色素炭黑往往需要與其他添加劑(如增塑劑、填料等)混合使用。這些添加劑的存在會(huì)影響炭黑的添加量。例如,如果混合使用了填料,則需要添加更多的炭黑才能達(dá)到相同的黑度要求。因此,在添加高色素炭黑時(shí)需要注意與其他添加劑的配伍性,保證其性能不受影響。

結(jié)論

高色素炭黑的添加量是影響產(chǎn)品性能和生產(chǎn)成本的重要因素之一。在添加過(guò)程中需要根據(jù)產(chǎn)品要求和工藝特點(diǎn)確定添加量,注意其配伍性和質(zhì)量問(wèn)題,以確保產(chǎn)品能夠滿足市場(chǎng)需求。同時(shí),需要注意降低使用量和生產(chǎn)成本,提高生產(chǎn)效率和經(jīng)濟(jì)效益。