炭黑是一種常見的工業原料,廣泛應用于橡膠、塑料、油墨、涂料等多個行業。它具有高度的穩定性、耐磨性和導電性,因此在許多產品中發揮著重要作用。下面,我們將詳細解析炭黑的生產和制造過程。

原料準備

炭黑的主要原料是石油、天然氣或煤炭。在生產過程中,最常用的原料是石油。首先,原料經過蒸餾分離得到輕質的液態石油副產品。然后,這些副產品進一步處理,通過裂解或燃燒得到炭黑的原料氣體。

炭黑反應

原料氣體被送入反應爐,經過高溫反應生成炭黑。反應爐內通常有一個噴嘴,通過噴嘴將原料氣體噴入爐內,并與空氣中的氧氣發生反應。在反應過程中,原料氣體中的碳元素會發生熱解反應,形成固態的炭黑顆粒。炭黑顆粒的形狀和結構取決于反應條件和原料的性質。

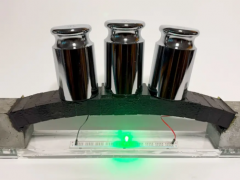

冷卻和收集

炭黑顆粒通過冷卻設備進行冷卻,以防止其繼續反應。冷卻后的炭黑顆粒通過離心力或重力從氣體中分離出來,并通過過濾或電除塵等裝置進行收集。收集后的炭黑顆粒經過處理,去除雜質和不完全反應的原料。

補炭和精煉

由于炭黑在反應過程中會發生一定的損耗,需要進行補充炭黑。通常,補充炭黑是通過將一部分收集的炭黑重新投入反應爐中實現的。此外,還需要對收集的炭黑進行精煉處理,以提高其質量和純度。精煉過程包括研磨、洗滌和烘干等步驟,以去除殘留的雜質和水分。

包裝和儲存

經過精煉處理的炭黑顆粒會被輸送到包裝區域,進行適當的包裝和標記。包裝通常采用防潮、防塵的袋裝或桶裝方式,以確保炭黑的質量和穩定性。隨后,炭黑產品被儲存在干燥、通風良好的倉庫中,以避免受潮和污染。

炭黑的生產和制造過程主要包括原料準備、炭黑反應、冷卻和收集、補炭和精煉,以及包裝和儲存等環節。這一過程需要嚴格控制反應條件和原料質量,以確保炭黑的品質和性能。炭黑作為一種重要的工業原料,在現代生產中發揮著不可或缺的作用,為各個行業的發展提供了堅實的支撐。