時志權1,宋洪昌2,吳貽珍3,孫云蓉4(1·中材科技股份有限公司,江蘇南京 210012;2·南京理工大學國家特種超細粉體工程技術研究中心,江蘇南京 210094;3·無錫貝爾特膠帶有限公司,江蘇無錫 214037;4·中國建筑材料測試中心,北京 100024)

摘要:試驗研究自制的鋁鋯偶聯劑AZ-M改性納米白炭黑在CR/BR膠料中的應用。結果表明,鋁鋯偶聯劑AZ-M對納米白炭黑具有較好的表面改性效果,可增大CR/BR膠料的ML和MH,縮短焦燒時間和正硫化時間,明顯提高硫化膠的撕裂強度和耐疲勞性能。

關鍵詞:鋁鋯偶聯劑;納米白炭黑;CR;BR;表面改性;撕裂強度;耐疲勞性能

中圖分類號:TQ330·38+7;TQ333·2/5文獻標識碼:B文章編號:1000-890X(2006)06-0348-04

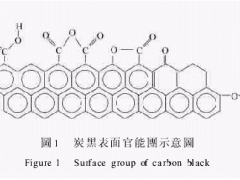

白炭黑具有較好的補強性、無污染性和生理惰性,因而被廣泛用于橡膠工業,以改善膠料的加工性能和制品性能。人們發現白炭黑表面具有活性基團,納米白炭黑更容易聚集,當它們被卷入橡膠介質中,白炭黑便與橡膠分子產生較強的相互作用。一般可將這種相互作用分為兩大類[1]:一類是物理作用,由于白炭黑的比表面積較大、粒徑較小,因此白炭黑表面的物理活性使它能與橡膠分子發生物理纏結;另一類是化學作用,白炭黑表面具有活性基團,這些基團可與橡膠分子產生較強的化學作用。但是白炭黑難以被橡膠浸潤,且在橡膠中的分散性較差,導致其不能達到最佳補強效果。因此,要使橡膠分子與白炭黑表面產生較強的相互作用,必須采用偶聯劑來增強它們之間的相互作用,使白炭黑具有較好的補強效果。鋁鋯偶聯劑是美國CAVEDON化學公司于20世紀80年代初開發的一類新型偶聯劑。該類產品是含有鋁酸鋯的低相對分子質量無機聚合物,與無機填料的反應主要是通過Al-Zr之間的螯合來實現,在其分子主鏈上絡合著兩種有機配位基,一種配位基可賦予偶聯劑良好的羥基穩定性和水解穩定性;另一種配位基可賦予偶聯劑良好的有機反應性,可與高分子反應或發生物理作用,從而將性質和形態極不相同的無機材料與有機材料牢固地結合起來[2~5]。本工作研究自制的鋁鋯偶聯劑AZ-M改性納米白炭黑在CR/BR膠料中的應用。

1 實驗

1·1 主要原材料

CR,牌號121,重慶長壽化工有限責任公司產品;BR,牌號9000,中國石油齊魯石油化工股份有限公司產品;鋁鋯偶聯劑AZ-M,自制;硅烷偶聯劑Si75、鈦酸酯偶聯劑NDZ-311w和KH-792,南京曙光化工總廠產品;無水乙醇,上海試劑廠產品;納米白炭黑、活性氧化鎂(微米級)和納米二氧化鈦,南京海泰納米材料有限公司提供。

1·2 試驗配方

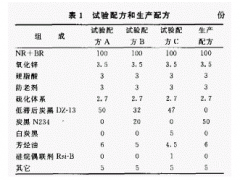

CR 95,BR 5,炭黑N762 18,炭黑N33010,氧化鋅 5,硬脂酸 1,納米白炭黑 15,納米二氧化鈦 7·5,活性氧化鎂 3·8,防老劑ODPA 2·8,芳烴油 2·8,促進劑DM 0·9,偶聯劑(變品種) 1。

1·3 納米白炭黑的表面改性

采用濕法工藝對納米白炭黑進行表面改性。首先稱取待改性的納米白炭黑10 g,量取無水乙醇100 mL,置入三口燒瓶中恒溫水浴攪拌加熱,緩慢滴加表面改性劑0·67 g,控溫70℃,反應45min后取出,用水浴烘箱將試樣烘干,去除溶劑。

1·4 試樣制備

混煉膠在XK-160型開煉機上制備。先將CR薄通,再與BR緊輥捏煉。加料順序為:CR、BR、活性氧化鎂、防老劑、促進劑、改性納米白炭黑、炭黑、硬脂酸、芳烴油、氧化鋅、納米二氧化鈦,薄通下片。采用LH-2型硫化儀測定膠料的正硫化時間t90,試樣在50 t平板硫化機上硫化,硫化溫度為(150±1)℃。

1·5 測試分析

(1)物理性能測試

拉伸性能按GB/T 528—1998在LJ-5000A型電子拉力試驗機上測試;撕裂強度按GB/T529—1999測試。

(2)耐疲勞性能測試

耐疲勞性能按GB/T 13934—1992在PL-140型疲勞試驗機上測試。

(3)掃描電子顯微鏡(SEM)分析

采用日本JEOL公司生產的JEM-200CX型SEM對疲勞試驗后硫化膠的新鮮斷裂面進行分析。

2 結果與討論

2·1 硫化特性

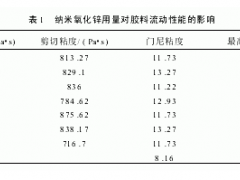

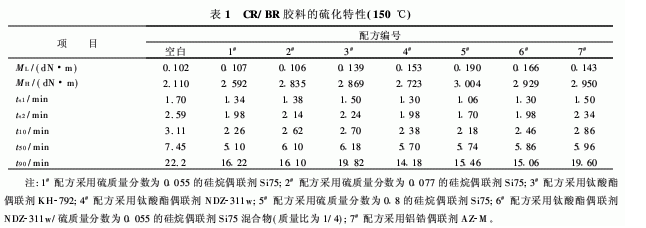

膠料硫化曲線上的ML可以用來表征填料之間的相互作用程度,其值越大,填料之間的相互作用越強。不同偶聯劑改性納米白炭黑填充CR/BR膠料的硫化特性如表1所示。

從表1可以看出,與空白膠料相比,加入偶聯

劑膠料的ML和MH增大,焦燒時間和正硫化時間縮短,其中5#配方膠料的ML和MH最大,2#配方膠料的ML最小,7#配方膠料的MH較大;4#和6#配方膠料的ts1和t90較短,這表明所有改性納米白炭黑都具有加速硫化、增強交聯的效果。

2·2 物理性能

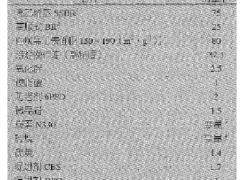

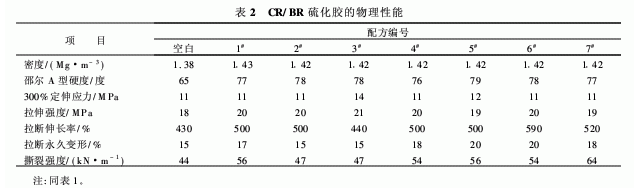

不同偶聯劑改性納米白炭黑填充CR/BR硫化膠的物理性能如表2所示。

從表2可以看出,與空白膠料相比,加入偶聯劑硫化膠的硬度、拉伸強度、拉斷伸長率和撕裂強度均有所提高,其中7#配方硫化膠的撕裂強度最大。分析原因認為,鋁鋯偶聯劑通過氫氧化鋯和氫氧化鋁基團的縮合作用可與羥基化的表面形成交聯鍵[6]。鋁鋯偶聯劑與填料的反應主要是通過Al-Zr之間的螯合來實現,其對無機填料的界面改性是不可逆的。加入鋁鋯偶聯劑不但可以改善填料在橡膠中的分散性,而且因有機官能團的作用,大大增強了填充硫化膠的物理性能,提高了填料與基料的結合力,從而使硫化膠的撕裂強度提高。

2·3 耐疲勞性能

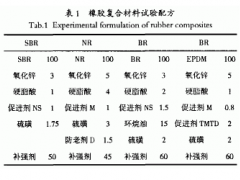

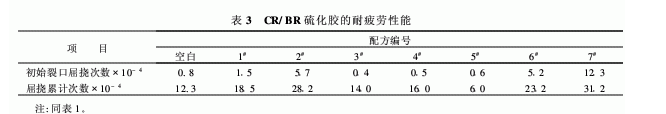

偶聯劑品種對膠料出現初始裂口的時間和疲勞壽命有一定影響。不同偶聯劑改性納米白炭黑填充CR/BR硫化膠的耐疲勞性能如表3所示。

從表3可以看出,與空白膠料相比,1#,2#,

6#和7#配方硫化膠的初始裂口屈撓次數增大,而5#配方硫化膠的屈撓累計次數明顯減小,其中7#配方硫化膠的耐疲勞性能最好。

用疲勞機理可以解釋此種現象。疲勞過程中硫化膠獲得的能量主要消耗在微裂紋的產生和增長上。加入偶聯劑的膠料填充粒子和橡膠之間產生了化學鍵結合,在重復應力作用下,納米粒子與橡膠之間容易發生位置的移動而消耗能量,從而使集中的應力松弛,延緩了微裂紋的產生。未加入偶聯劑時,橡膠與納米粒子之間無化學結合,上述的應力松弛難以發生,因而隨著疲勞次數的增大,能量不斷累積,最終導致表面結合發生脫離或分子斷裂,產生微裂紋。

2·4 SEM分析

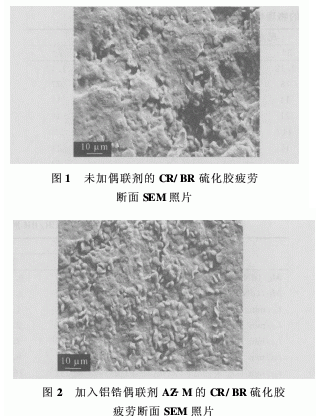

未加和加入鋁鋯偶聯劑AZ-M的CR/BR硫化膠的疲勞斷面SEM照片分別如圖1和2所示。

從圖1可以看出,未加偶聯劑的硫化膠斷裂表面有空洞,這是由于納米填料與聚合物的粘合性較差,在屈撓過程中受到力的作用,填料容易從聚合物中脫離,SEM上的空洞即為納米粒子團聚體從CR/BR中脫離后留下的。硫化膠表面出現缺陷會加速斷裂過程,直接導致耐疲勞性能下降。

從圖2可以看出,加入鋁鋯偶聯劑AZ-M的硫化膠斷裂表面均勻,沒有發現粒子脫粘引起的較大空隙和空洞,說明納米白炭黑在CR/BR膠料中的分散性較好,沒有發生團聚。分析原因認為,鋁鋯偶聯劑通過氫氧化鋯和氫氧化鋁基團的縮合作用可與填料表面形成共價鍵聯結,由于有機官能團的作用,增大了填料與基料的結合力,使硫化膠的耐疲勞性能提高。

3 結論

鋁鋯偶聯劑AZ-M是性能十分優良的粉體表面改性劑,對納米白炭黑具有較好的表面改性效果,可增大CR/BR膠料的ML和MH,縮短焦燒時間和硫化時間,明顯提高硫化膠的撕裂強度和耐疲勞性能。