王雪飛1,2,周志誠1,周淑華1,楊 軍1,張立群2(1.株洲時(shí)代新材料科技股份有限公司,湖南株洲 412007;2.北京化工大學(xué)材料科學(xué)與工程學(xué)院,北京 100029)

摘要:研究原位接枝改性炭黑補(bǔ)強(qiáng)NR的物理性能和動(dòng)態(tài)力學(xué)性能,并分別采用熱重分析儀、傅立葉紅外光譜儀及轉(zhuǎn)矩流變儀對原位接枝改性炭黑補(bǔ)強(qiáng)NR的結(jié)構(gòu)進(jìn)行表征和研究。結(jié)果表明,炭黑原位接枝改性后與橡膠界面的相互作用增強(qiáng),硫化膠的性能提高,改性劑用量為4·5份時(shí)硫化膠的綜合性能最好;改性劑與橡膠和炭黑發(fā)生了接枝反應(yīng),并參與了硫化。

關(guān)鍵詞:NR;炭黑;原位接枝;改性

中圖分類號:TQ330·38+1;TQ332文獻(xiàn)標(biāo)識碼:A文章編號:1000-890X(2010)01-0005-07

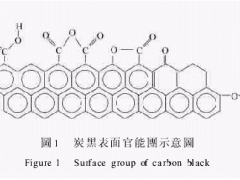

炭黑作為補(bǔ)強(qiáng)劑被廣泛用于改善橡膠的物理性能。但是炭黑粒子間的自聚作用較大,在橡膠基體中分散不均勻,使橡膠的性能難以較大幅度地提高。因此,國內(nèi)外對炭黑的改性進(jìn)行了大量的研究。在工業(yè)化上,國內(nèi)外大多采用硅烷和鈦酸酯等偶聯(lián)劑[1-4]對炭黑進(jìn)行改性。采用二硝基二胺對炭黑進(jìn)行改性可使膠料的動(dòng)態(tài)性能得到改善[5-8];姜其斌等[9,10]研究了不飽和羥基脂肪酸原位改性炭黑補(bǔ)強(qiáng)EPDM的性能,并采用傅立葉紅外光譜(FTIR)表征不飽和羥基脂肪酸在EPDM硫化膠中的反應(yīng),采用動(dòng)態(tài)熱力學(xué)分析儀研究硫化膠的動(dòng)態(tài)力學(xué)性能,利用掃描電子顯微鏡(SEM)觀察炭黑在EPDM硫化膠中的表面形貌。張喜亮[11]利用馬來酸酐和甲基丙烯酸等乙烯基單體固態(tài)原位接枝改性炭黑,改變了炭黑的表面結(jié)構(gòu),增強(qiáng)了炭黑與橡膠界面的結(jié)合力,改善了橡膠的性能。Klasek A等[12]研究了幾種新型不含亞硝基的偶聯(lián)劑與炭黑的偶聯(lián)效果,結(jié)果表明,加入這類偶聯(lián)劑能使硫化膠的抗撕裂性能、動(dòng)態(tài)力學(xué)性能以及抗壓縮永久變形能力得到顯著的改善。

炭黑原位接枝技術(shù)是以雙親活性的有機(jī)分子作為改性劑,在一定溫度的混煉條件下,借助硫化助劑的參與,一方面與炭黑表面的官能團(tuán)發(fā)生反應(yīng),另一方面與橡膠分子鏈上的雙鍵等官能團(tuán)發(fā)生接枝反應(yīng),完成整個(gè)原位接枝反應(yīng)過程[13]。前期工作已對炭黑原位接枝技術(shù)的性能及其應(yīng)用進(jìn)行了初步研究[14,15]。

本工作研究改性劑用量對NR硫化膠物理性能和動(dòng)態(tài)力學(xué)性能的影響,并采用熱重(TG)分析儀和FTIR儀等對原位接枝改性炭黑補(bǔ)強(qiáng)NR的結(jié)構(gòu)進(jìn)行表征;采用轉(zhuǎn)矩流變儀研究炭黑原位接枝改性材料的流變性能,分別考察在混煉和硫化階段改性劑與橡膠和炭黑的相互作用。

1 實(shí)驗(yàn)

1·1 主要原材料

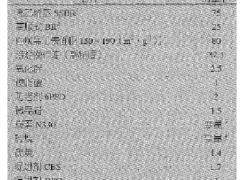

NR,牌號SMR5,馬來西亞產(chǎn)品;高耐磨炭黑,天津海豚炭黑有限公司產(chǎn)品;7-巰丙基三甲氧基硅烷(改性劑),武漢天目科技發(fā)展有限公司產(chǎn)品;不溶性硫黃,牌號IS-HS-7020,上海京海化工有限公司產(chǎn)品。

1·2 基本配方

NR 100,炭黑N330 30,氧化鋅 10,硬脂酸 2,防老劑RD 1·5,防老劑4010NA 1·5,不溶性硫黃IS-HS-7020 2·6,促進(jìn)劑NOBS 1·3,促進(jìn)劑D 0·5,改性劑 變量。

1·3 試樣制備

改性前膠料采用常規(guī)混煉工藝,加料順序?yàn)?生膠→活性劑、防老劑→炭黑→硫黃、促進(jìn)劑→薄通→下片。

原位接枝改性工藝:先在高溫開煉機(jī)上完成生膠、炭黑與改性劑的原位接枝反應(yīng)過程,然后在普通開煉機(jī)上按順序加入活性劑、防老劑、硫黃和促進(jìn)劑等。具體改性工藝見文獻(xiàn)[13]。

試樣在平板硫化機(jī)上硫化,硫化條件為150℃/28 MPa×15 min。

1·4 測試分析

(1)溶脹指數(shù)

將試樣放入30℃的甲苯中浸泡4 h,溶脹后與溶脹前試樣的質(zhì)量之比即為溶脹指數(shù)。溶脹指數(shù)按HG/T 3870—2006進(jìn)行測試。

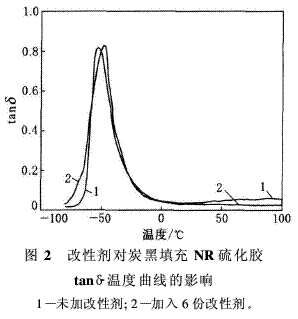

(2)結(jié)合橡膠含量[16]

先將混煉后室溫下放置至少一周的混煉膠剪成約1 mm3的小碎塊,精確稱量0·2 g封包于已知質(zhì)量的清潔金屬不銹鋼網(wǎng)中,然后浸于25 mL甲苯中室溫下浸泡7 d,其中3 d后更換溶劑一次。取出不銹鋼網(wǎng)(連同橡膠)在室溫下干燥24h,然后在105℃下真空干燥24 h,稱其質(zhì)量。結(jié)合橡膠質(zhì)量分?jǐn)?shù)按下式計(jì)算:

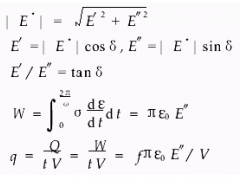

(3)動(dòng)態(tài)力學(xué)性能

動(dòng)態(tài)力學(xué)性能采用美國Rheometric Scienti-fic公司生產(chǎn)的DMTA-Ⅳ型動(dòng)態(tài)熱力學(xué)分析儀測試,測試條件為:拉伸模式,溫度范圍 -80~+100℃,升溫速率 2℃·min-1,頻率 2 Hz,氣氛 空氣。

(4)TG分析

采用德國耐馳公司生產(chǎn)的TG209C型熱分析儀進(jìn)行TG分析,測試條件為:升溫速率 20℃·min-1,溫度范圍 室溫~800℃,氣氛 氮?dú)狻T囼?yàn)前在丙酮中抽提48 h,然后在真空干燥箱中于80℃下烘干l h。

(5)FTIR分析

采用北京第二光學(xué)儀器廠生產(chǎn)的WQF-410型FTIR儀進(jìn)行FTIR分析。將0·2 mm×0·2mm×0·2 mm的混煉膠試樣在丙酮中抽提48 h,然后在真空干燥箱中于80℃下烘干l h,再在450~500℃下裂解,冷卻至常溫,殘留物涂膜用于FTIR分析。

(6)混煉膠流變性能

稱取經(jīng)混煉均勻并予以停放的65 g混煉膠試樣,在Brabender轉(zhuǎn)矩流變儀上測試不同混煉溫度下的轉(zhuǎn)矩(M)-時(shí)間(t)曲線,壓砣壓力為5kg,從壓砣壓下時(shí)開始記錄轉(zhuǎn)矩,膠料的溫度由密煉室底部的熱電偶測量,混煉時(shí)間為20 min,轉(zhuǎn)子轉(zhuǎn)速為35 r·min-1。

(7)其它性能

其它性能均按相應(yīng)的國家標(biāo)準(zhǔn)進(jìn)行測試。

2 結(jié)果與討論

2·1 溶脹指數(shù)和物理性能

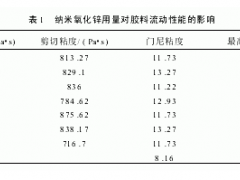

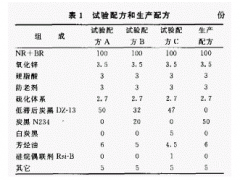

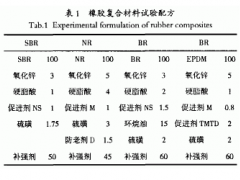

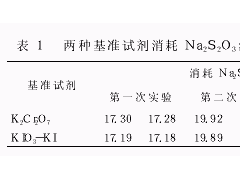

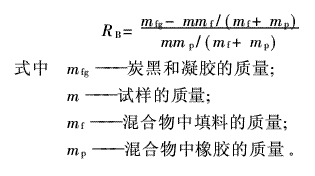

改性劑用量對炭黑填充NR硫化膠溶脹指數(shù)和物理性能的影響如表1所示。

從表1可以看出,經(jīng)炭黑原位接枝改性后,硫化膠的溶脹指數(shù)減小,說明交聯(lián)密度增大;硫化膠的300%定伸應(yīng)力和拉伸強(qiáng)度增大,壓縮永久變形明顯減小。當(dāng)改性劑用量為4·5份時(shí),硫化膠的綜合性能最好。

2·2 結(jié)合橡膠含量

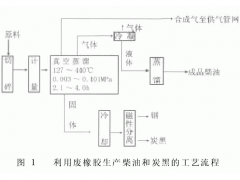

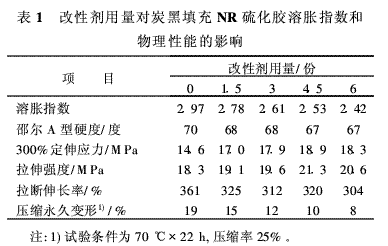

通常用結(jié)合橡膠含量來表征炭黑補(bǔ)強(qiáng)能力[17]。改性劑用量對炭黑填充NR膠料結(jié)合橡膠質(zhì)量分?jǐn)?shù)的影響如圖1所示。

從圖1可以看出,經(jīng)炭黑原位接枝改性后,炭黑與橡膠間的結(jié)合橡膠質(zhì)量分?jǐn)?shù)增大;改性劑用量越大,結(jié)合橡膠質(zhì)量分?jǐn)?shù)越高。這說明通過原位接枝反應(yīng),使炭黑與橡膠界面的相互作用增強(qiáng),膠料性能提高。

2·3 動(dòng)態(tài)力學(xué)性能

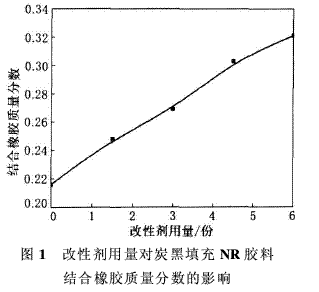

改性劑對炭黑填充NR硫化膠損耗因子(tanδ)-溫度曲線的影響如圖2所示。

從圖2可以看出,在-100~+100℃區(qū)間有一個(gè)轉(zhuǎn)變區(qū)域?qū)?yīng)于橡膠的玻璃化溫度,改性劑的加入使轉(zhuǎn)變區(qū)域向高溫方向移動(dòng)。

改性劑用量分別為0,1·5,3,4·5和6份時(shí),炭黑填充NR硫化膠60℃下的tanδ值分別為0·052 2,0·046 4,0·038 9,0·037 7和0·026 0。可以看出,隨著改性劑用量的增大,NR硫化膠的tanδ值減小。硫化膠60℃下的tanδ值決定了橡膠在使用過程中的內(nèi)耗大小和溫升的快慢,tanδ值小有利于降低生熱和延長疲勞壽命。

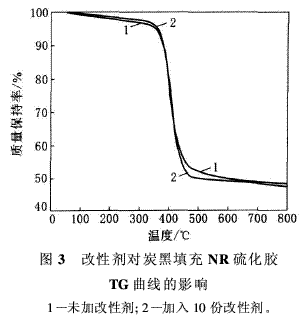

2·4 TG分析

有機(jī)小分子可與炭黑發(fā)生原位接枝反應(yīng)。為了證明有機(jī)小分子的接枝,對材料在氮?dú)猸h(huán)境下進(jìn)行了TG分析,結(jié)果如圖3所示。為保證試驗(yàn)的精度,試驗(yàn)配方中不加防老劑,炭黑N330用量增大至100份,改性劑用量增大至10份,其它組分及用量不變。

一般認(rèn)為,原位接枝改性炭黑填充NR硫化膠由于體系中共交聯(lián)了改性劑,在加熱條件下,有機(jī)單體和聚合物會(huì)分解,改性膠料的質(zhì)量損失率大于未改性膠料。本研究膠料經(jīng)過抽提,除去了未反應(yīng)完的改性劑及其它小分子。從圖3可以看出,從室溫升至800℃時(shí),未改性膠料的質(zhì)量損失率約為51·66%,這部分損失主要是由橡膠和炭黑表面揮發(fā)分的質(zhì)量損失所致;而改性膠料的質(zhì)量損失率約為52·47%。可以看出,原位接枝改性膠料的質(zhì)量損失大于未改性膠料,增加的這部分損失是由于橡膠和炭黑與改性劑發(fā)生接枝生成了接枝物使質(zhì)量損失增大所致。

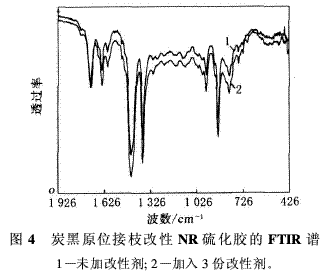

2·5 FTIR分析

對炭黑原位接枝改性NR的硫化膠進(jìn)行了FTIR分析,結(jié)果如圖4所示。

從圖4可以看出,1 539 cm-1處附近出現(xiàn)一個(gè)弱的吸收譜帶,為酰胺的特征吸收譜帶,說明在硫化過程中,改性劑中的氨基參與了反應(yīng)。698cm-1吸收峰為Si—O—Si的對稱彎曲振動(dòng),1 078cm-1吸收峰為Si—O鍵的非對稱伸縮振動(dòng),1 099cm-1吸收峰為乙氧基的特征峰,這些特征峰的出現(xiàn)是由于改性劑的加入所引起,從而說明改性劑確實(shí)參與了硫化反應(yīng)。

2·6 流變性能

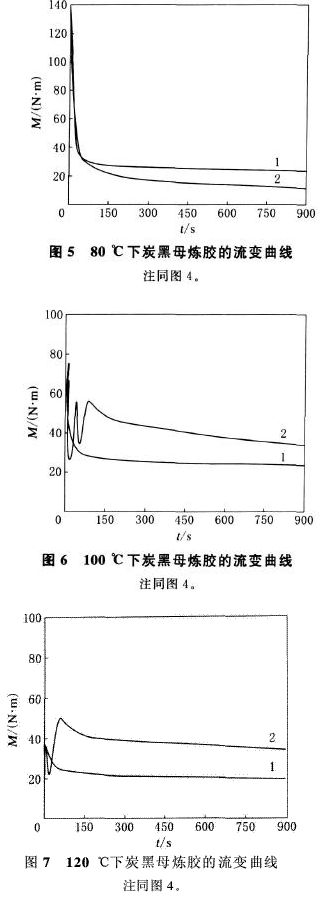

2·6·1 母煉膠

為了分析橡膠和炭黑與改性劑之間的相互作用,分別對未加及加入改性劑的炭黑母煉膠進(jìn)行了Brabender流變試驗(yàn),考察了膠料加工過程中轉(zhuǎn)矩隨溫度和時(shí)間的變化。圖5~7所示分別為80,100和120℃恒定溫度下未加改性劑和加入3份改性劑的炭黑母煉膠轉(zhuǎn)矩隨時(shí)間的變化曲線。

母煉膠預(yù)先在室溫下采用開煉機(jī)混煉均勻,并經(jīng)過一定時(shí)間的停放。膠料的轉(zhuǎn)矩變化主要是由NR大分子鏈、炭黑與改性劑相互之間的化學(xué)反應(yīng)所造成。從圖5~7可以看出,在較低溫度(如80℃)下,隨著時(shí)間的延長,膠料的轉(zhuǎn)矩持續(xù)下降至恒定,加入改性劑的炭黑母煉膠的轉(zhuǎn)矩比未加改性劑的炭黑母煉膠更低,說明此時(shí)改性劑只起到增塑作用,未見到明顯的化學(xué)反應(yīng)發(fā)生。而在較高溫度(如100℃)下,加入改性劑的膠料40 s左右出現(xiàn)一轉(zhuǎn)矩峰,轉(zhuǎn)矩顯著增大,說明此時(shí)改性劑與炭黑發(fā)生了接枝反應(yīng),從而引起溫度和轉(zhuǎn)矩的強(qiáng)烈變化。在更高溫度(120℃)下,加入改性劑的膠料轉(zhuǎn)矩峰出現(xiàn)更早,且轉(zhuǎn)矩穩(wěn)定后比未加改性劑的膠料更高,說明化學(xué)反應(yīng)更加劇烈。

試驗(yàn)表明,在橡膠的混煉階段,改性劑確實(shí)與炭黑發(fā)生了接枝反應(yīng),反應(yīng)發(fā)生需要達(dá)到一定的溫度(約為100℃)。另一方面,在一定的溫度范圍內(nèi),溫度越高,炭黑與改性劑的接枝反應(yīng)越早發(fā)生,且反應(yīng)更加劇烈。

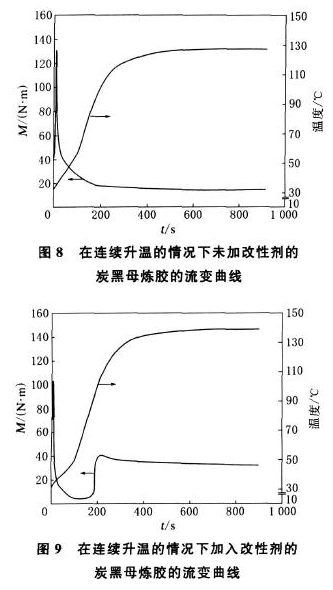

未加與加入3份改性劑的炭黑母煉膠在連續(xù)升溫的情況下轉(zhuǎn)矩隨時(shí)間的變化曲線分別如圖8和9所示。

從圖9可以看出,加入改性劑的炭黑母煉膠約在180 s時(shí)轉(zhuǎn)矩明顯增大,該突變點(diǎn)所對應(yīng)的膠料溫度為90~95℃,這一溫度為改性劑與炭黑發(fā)生接枝反應(yīng)的實(shí)際起始溫度,膠料需達(dá)到此溫度時(shí)接枝反應(yīng)才能發(fā)生。

2·6·2 混煉膠

根據(jù)Goodrich和Porter等關(guān)于密煉機(jī)混煉的理論,Dohezal P T等[18]研究認(rèn)為,將混煉膠靜置一段時(shí)間后加入到Brabender密封室中,由于膠料的壓縮、分散,轉(zhuǎn)矩逐漸下降,直到最小轉(zhuǎn)矩,隨著化學(xué)交聯(lián)反應(yīng)的發(fā)生,線形分子轉(zhuǎn)變?yōu)槿S網(wǎng)狀結(jié)構(gòu),粘度升高,抗剪切力隨之增大;與此同時(shí),由于交聯(lián)反應(yīng)熱的生成和摩擦生熱的加劇,膠料溫度明顯升高,轉(zhuǎn)矩增大到峰值后又迅速下降,之后趨于平衡;繼續(xù)混煉,三維膠料網(wǎng)絡(luò)結(jié)構(gòu)被剪切斷裂而均勻分散,轉(zhuǎn)矩隨之下降。

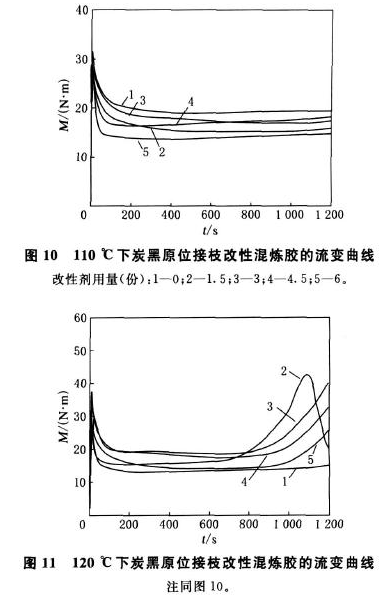

采用Brabender轉(zhuǎn)矩流變儀研究NR在加工過程中轉(zhuǎn)矩隨溫度和時(shí)間的變化,可以更全面地表征改性劑原位化學(xué)反應(yīng)對炭黑填充NR的混煉特性的影響。圖10和11所示分別為110和120℃下炭黑原位接枝改性混煉膠的流變曲線。混煉膠同樣預(yù)先在室溫下采用開煉機(jī)混煉均勻,并經(jīng)過一定時(shí)間的停放。

從圖10和11可以看出,前期的轉(zhuǎn)矩變化一方面是由于膠料在加料和溫度傳遞至均勻時(shí)所造成;另一方面,可能是炭黑與改性劑之間發(fā)生了接枝反應(yīng)。而后期的轉(zhuǎn)矩變化主要是硫化反應(yīng)所引起。在110℃下前期轉(zhuǎn)矩變化不明顯,而硫化轉(zhuǎn)矩峰也沒有出現(xiàn),說明炭黑與改性劑幾乎不發(fā)生反應(yīng)。隨著時(shí)間的延長,膠料的升溫平衡以及摩擦生熱使混煉膠的轉(zhuǎn)矩在一定時(shí)間后下降到一個(gè)恒定值;當(dāng)密煉室溫度升高到120℃時(shí),后期混煉膠的化學(xué)交聯(lián)反應(yīng)已經(jīng)有了發(fā)展的可能,硫化轉(zhuǎn)矩峰開始出現(xiàn)。在120℃下,加改性劑的膠料后期轉(zhuǎn)矩隨著時(shí)間的延長而逐漸增大,但達(dá)到峰值的時(shí)間很長,改性膠料比未改性膠料更早出現(xiàn)硫化轉(zhuǎn)矩峰,未進(jìn)行炭黑改性混煉膠甚至到1 200 s仍未看到起硫,其中加入1·5份改性劑的膠料甚至在1 100 s附近已經(jīng)達(dá)到峰值,說明改性劑參與了硫化反應(yīng)。

由于所加入的改性劑在低溫下沒有發(fā)生化學(xué)反應(yīng),只起到類似增塑劑的作用,使混煉膠的轉(zhuǎn)矩比未加改性劑的更低。當(dāng)溫度升高到120℃時(shí),一方面體系中炭黑與改性劑發(fā)生了接枝反應(yīng),另一方面炭黑和改性劑與橡膠發(fā)生了化學(xué)交聯(lián)反應(yīng),其對轉(zhuǎn)矩的影響超過了溫度的影響及改性劑增塑作用的影響,不僅在初期出現(xiàn)轉(zhuǎn)矩的明顯波動(dòng),而且出現(xiàn)了硫化轉(zhuǎn)矩峰。從流變曲線上可以觀察到,含改性劑的膠料轉(zhuǎn)矩上升時(shí)間比未加改性劑的膠料提前,說明改性劑參與了膠料中的化學(xué)反應(yīng),并且化學(xué)交聯(lián)作用超過了改性劑的增塑作用,因此使膠料的轉(zhuǎn)矩增大。這種改性劑在體系中改變了膠料的網(wǎng)絡(luò)結(jié)構(gòu),不再僅用于改善膠料的加工性能和分散性能,而是起到了共交聯(lián)的作用。

3 結(jié)論

(1)經(jīng)原位接枝改性后的炭黑與橡膠界面的相互作用增強(qiáng),硫化膠的性能提高,壓縮永久變形明顯減小,60℃下的tanδ值減小;當(dāng)加入4·5份改性劑時(shí),硫化膠的綜合性能最好。

(2)改性劑與橡膠和炭黑發(fā)生了接枝反應(yīng),并參與了硫化反應(yīng)。在一定溫度范圍內(nèi),混煉溫度越高,炭黑與改性劑的接枝反應(yīng)發(fā)生越早。

(3)低溫下改性劑的作用相當(dāng)于增塑劑,沒有發(fā)生化學(xué)反應(yīng);混煉階段需要達(dá)到一定的溫度改性劑才能與炭黑發(fā)生接枝反應(yīng),炭黑原位接枝反應(yīng)的溫度為90~95℃。

參考文獻(xiàn):

[1]寧凱軍,賈德民,胡國棟.Si69對炭黑增強(qiáng)NR/BR/NBR共混物性能的影響[J].合成橡膠工業(yè),2001,24(4):222-224.

[2]謝富霞,李擁軍,李吉宏,等.硅烷改性炭黑對膠料性能的影響[J].特種橡膠制品,1995,16(5):15-17.

[3] Wang W D,Donner A V.Study of surface activity of carbonblack by inverse gas chromatography.Part V.Modification ofcarbon black surface by silane[J].Kautschuk Gummi Kunst-stoffe,1994,47(7):493.

[4]郭云亮,張涑戎,李立平.偶聯(lián)劑的種類和特點(diǎn)及應(yīng)用[J].橡膠工業(yè),2003,50(11):692-696.

[5] Yamaguchi T,Kurimoto I,Nagasaki H,et al.Coupling agentimproves properties[J].Rubber World,1989,199(5):30-38.

[6] Inui Naoki,Nagasaki Hideo,Yachigo Shinichi.Rubber com-position having excellent dynamic properties[P].USA:USP5 109 055,1992-04-28.

[7]謝富霞,李擁軍,李吉宏,等.偶聯(lián)劑改性炭黑對橡膠性能的影響[J].橡膠工業(yè),1996,43(6):335-338.

[8]謝富霞,李擁軍,李吉宏.新型偶聯(lián)劑對橡膠力學(xué)性能的影響[J].彈性體,1996,6(2):30-32.

[9]姜其斌,賈德民,楊 軍.不飽和羥基脂肪酸原位改性炭黑補(bǔ)強(qiáng)三元乙丙橡膠的性能[J].彈性體,2004,14(2):25-29.

[10]姜其斌,賈德民,楊 軍.不飽和羥基脂肪酸原位改性炭黑補(bǔ)強(qiáng)EPDM的結(jié)構(gòu)和形態(tài)[J].彈性體,2004,14(3):18-22.

[11]張喜亮.乙烯基單體接枝改性炭黑的結(jié)構(gòu)對橡膠性能的影響的研究及碳納米層片的發(fā)現(xiàn)[D].廣州:華南理工大學(xué),2001.

[12] Klasek A,Spacek J,Curik R,et al.Efficiency of some novelcarbon black/rubber coupling agents[J].Journal of AppliedPolymer Science,1996,61(7):1 137-1 146.

[13]楊 軍,王雪飛,黃良平,等.通用煉膠設(shè)備原位接枝改性橡膠的制備方法及其改性劑[P].中國:CN 200510031273.3,2005-09-14.

[14]王雪飛,張立群,楊 軍.原位接枝改性炭黑補(bǔ)強(qiáng)NR在軸箱彈簧中的應(yīng)用[J].橡膠工業(yè),2007,54(5):292-294.

[15]王雪飛,楊 軍.炭黑/白炭黑原位接枝技術(shù)對橡膠力學(xué)性能的影響[A].2005全國高分子學(xué)術(shù)論文報(bào)告會(huì)論文集[C].北京:中國化學(xué)會(huì),2005:1 527.[16] Siegfried Woff,Wang M J,Ewe-Hong Tan.Filler-elastomerinteractions.

PartⅦ. Study on bound rubber[J]. RubberChemistry and Technology,1993,66(2):163-177.

[17]楊清芝.現(xiàn)代橡膠工藝學(xué)[M].北京:中國石化出版社,1997:194.

[18] Dohezal P T,Johnson P S.Contribution of power profiles tomixing efficiency[J].Rubber Chemistry and Technology,1980,53(2):252-269.