邵光譜,王海燕,王? 宏 ( 青島黑貓炭黑科技有限責任公司,山東 青島 266042)

摘? 要:研究了邊緣羧基化石墨烯部分取代炭黑在半鋼子午線輪胎胎面膠中的應用,主要考察了不同含量下邊緣羧 基化石墨烯對硫化膠料的物理機械性能、耐磨性、導電導熱性能及動態力學性能的影響,結果表明:隨著石墨烯替代炭黑 用量的增加,膠料的門尼粘度降低,定伸應力和硬度增大,拉伸、撕裂強度均先增大后降低;阿克隆磨耗量先降低后增大, 替代量為4%時磨耗量最低;導電、導熱性顯著提升,初始儲能模量G’降低,0℃和60℃時損耗因子tanδ逐漸增大。

關鍵詞:邊緣羧基化石墨烯;輪胎胎面膠;物理機械性能;導電、導熱性能;動態力學性能

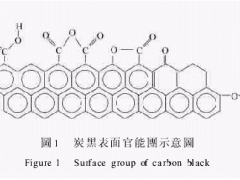

石墨烯是迄今為止發現的強度最大的材料, 因其具有優異的力學、電學及其他特性而成為材 料領域研究的熱點[1-3]。邊緣羧基化石墨烯的結構 與石墨烯大體相同,只是在六角環形片狀碳原子 上主要連接羧基,同時也有少量羥基和環氧基等 官能團。石墨烯/橡膠復合是近年來的熱門研究問 題,其在輪胎領域的應用目前尚處于研究探索階 段。目前,國內外關于石墨烯在輪胎上的應用研 究較少,米其林、固特異、普利司通等國外大品牌 輪胎企業還未見石墨烯輪胎市場化產品[4]。

本文采用邊緣羧基化石墨烯部分取代炭黑, 制備丁苯橡膠/邊緣羧基化石墨烯/炭黑復合材料, 并研究了邊緣羧基化石墨烯不同含量對輪胎胎面 膠性能的影響,以期為石墨烯在輪胎中的應用提 供參考[5]。

1? 實驗部分

1.1? 原材料

炭黑N234和白炭黑HM-1160,江西黑貓炭黑 股份有限公司生產;邊緣羧基化石墨烯,河北烯創 科技有限公司生產;SSBR3840,中國石化生產; SBR1712,中國石化齊魯石油化工公司產品; BR9000,中石化北京燕山石化生產;其他橡膠配 合劑均為工業通用原料。

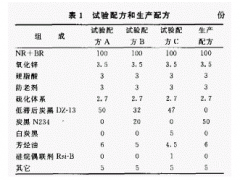

1.2? 基礎配方

合成橡膠/邊緣羧基化石墨烯/炭黑復合材料 的基本配方如表1所示,以邊緣羧基化石墨烯部分 取代胎面膠配方中的炭黑填料,石墨烯和炭黑的 總份數為 48 份,不同邊緣羧基化石墨烯取代炭黑 所占比例分別為 0%、2%、4%、6% 和 8%。

下文中石墨烯均指代邊緣羧基化石墨烯。

橡 膠 配 方:SBR3840 44.7phr;SBR1712 44.7phr;BR 35phr;偶 聯 劑 Si69 4.8phr;氧 化 鋅 3phr;硬脂酸2phr;防老劑RD 1.5phr;防老劑4020 2.35phr;芳 烴 油 10phr;硫 磺 1.8phr;促 進 劑 CZ 1.7phr;促進劑 DPG 0.4phr;防焦劑 CTP 0.1phr。

1.3? 試驗設備

MV2000 型門尼粘度儀、2020-DC 型拉力試驗 機、RPA2000橡膠加工分析儀、MDR2000型動態硫 化 儀,美 國 Alpha 科 技 有 限 公 司 產 品;GT-RH- 2000N 型壓縮生熱儀,高鐵檢測儀器有限公司產 品;JSM-6700型掃描電子顯微鏡(SEM),日本電 子株式會社產品;EPLEXO 500N型動態分析儀,德 國GABO公司產品;導熱儀,TPS2200瑞典Hot Disk 有限公司;四探針測試儀,廣州四探針RTS-9。

1.4? 試樣制備

膠料混煉分兩段在密煉機中進行,一段混煉 初始溫度 90℃,轉子轉速 90r/min,時間 6min,橡 膠→部分炭黑、石墨烯、白炭黑及 Si69 →剩余炭 黑、石墨烯、白炭黑及 Si69 →小料→排膠。

二段混煉初始溫度 90℃,轉子轉速 60r/min, 投入一段混煉膠,加入硫磺和促進劑,混煉均勻后 排膠。開煉機包輥,左右割刀,打三角包下片,停 放、硫化。

1.5? 性能測試

RPA應變掃描混煉膠測試條件溫度:60℃,頻 率:1HZ,應變范圍:0.28~100%;

DMA 測試條件為頻率:10 Hz,最大振幅: 10μm,最大動態負荷:5N,溫度范圍:-40~80℃, 升溫速率:3 K/min;

混煉膠和硫化膠性能均按相應國家標準測試。

2? 結果與討論

2.1? SBR/BR 復合材料的硫化特性

不同石墨烯 / 炭黑比例的 SBR/BR 混煉膠在 160℃下的硫化特性數據如表 2 所示。

?

從表中可以看出,石墨烯替代部分炭黑后會 延 長 混 煉 膠 的 焦 燒 時 間(tc10)和 正 硫 化 時 間 (tc90),且混煉膠的 tc90 隨著石墨烯添加比例的 增加而增大,這是由于石墨烯表面存在大量酸性的 羧基等含氧基團,可吸附促進劑從而延長正硫化時 間,此外石墨烯片層結構也可阻礙硫化效果[5]。最 大轉矩與最小轉矩之差(MH-ML)在一定程度上可 反映膠料的交聯密度,表2中看出,隨石墨烯添加 比例的增加,(MH-ML)值先增大后減小,在石墨 烯含量4%時達到最大值,說明在一定范圍內石墨 烯的加入可有效提高混煉膠的交聯密度。

2.2? SBR/BR 復合材料的門尼粘度

圖 1 為復合材料混煉膠的門尼粘度。

從圖1中看出,加入石墨烯后降低了混煉膠的 門尼粘度值,且隨著石墨烯添加比例的增加,門尼 粘度值呈逐漸下降趨勢。當混煉膠在門尼粘度儀 中受到剪切作用,具有片層結構的石墨烯發生取 向時,有利于部分橡膠大分子在平面方向上運動, 一定程度增大了大分子鏈流動性,故門尼粘度下 降。

2.3? SBR/BR 復合材料的物理機械性能

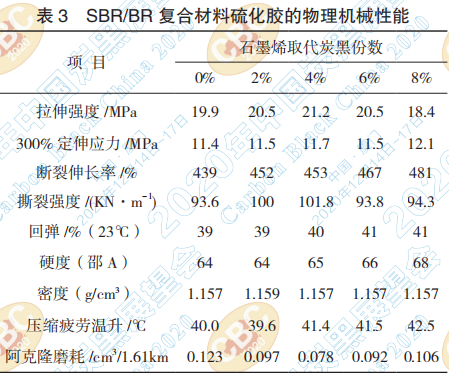

表 3 為 SBR/BR 復合材料硫化膠的物理機械性 能。

從表3中看出,隨著石墨烯添加比例的增加, 膠料拉伸強度先增大后減小,在石墨烯含量4%時 最大,拉伸強度為 21.2MPa,石墨烯含量 8% 硫化膠的拉伸強度比不加石墨烯取代炭黑的硫化膠的 拉伸強度小。隨著石墨烯添加比例的增大,300% 定伸應力變化影響不明顯,而膠料的硬度、斷裂伸 長率均呈上升趨勢。不同于炭黑填料,石墨烯對 斷裂伸長率的提升較明顯,當石墨烯在賦予硫化 膠高硬度的同時還保持著較高的斷裂伸長率。撕 裂強度在石墨烯添加比例(2%、4%)時有較明顯 的提高,是因為大比表面積的石墨烯片層結構能 有效抵抗裂紋擴展,有助于提高膠料的撕裂強度, 而當繼續增加石墨烯用量,會影響其在膠體中分 散效果,從而撕裂強度降低。

上文中分析硫化膠的交聯密度先增大后減 小,交聯密度越大,即拉伸、撕裂強度及模量會相 應增加;此外,羧基官能團具有一定的活性,利用 羧基化石墨烯表面的羧基,能夠使橡膠大分子被 共價結合到石墨烯上,二者之間形成牢固界面,充 分利用了石墨烯的優良力學性能,故力學性能提 高;而當石墨烯添加過量,填料易團聚,導致力學 性能下降[6]。

由表3中壓縮疲勞溫升性能可以看出,隨著石 墨烯添加比例的增加,壓縮疲勞溫升整體表現為 略微上升的趨勢。分析認為,石墨烯的加入并分 散于橡膠基體中,使分子鏈運動過程中的內摩擦 力增大,在反復壓縮測試時填料-橡膠大分子鏈間 作用力的斷裂與重組會消耗能量,以熱量形式散 發,故壓縮溫升增大。隨石墨烯添加比例增加,阿 克隆磨耗量先降低后增加,石墨烯取代含量為 4% 時磨耗量最低,即此時膠料耐磨性最好。

2.4? SBR/BR 復合材料的導電、導熱性能

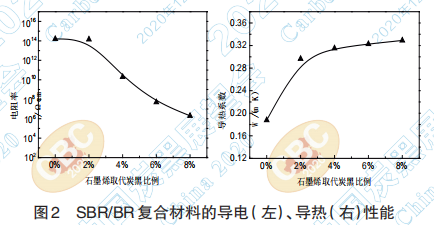

SBR/BR 復合材料的導電、導熱性能見圖 2。

圖2中看出,隨石墨烯所占比例的增加,復合 材料的電阻率明顯下降。因為石墨烯比表面積大、 剝離分散程度好,且較高的含氧基團(羧基)的存 在,在橡膠基體中易形成導電通路,故電阻率下 降。

由于改性石墨烯具有優異的導熱性,因此石 墨烯能有效提高膠料的導熱系數,圖2可看出,復 合材料的導熱系數隨改性石墨烯含量的增加而提 高,石墨烯與橡膠之間存在較高的界面熱阻,因而 較高含量的石墨烯改善復合材料的導熱性并不 高。

2.5? SBR/BR 復合材料的動態力學性能

(a)應變掃描(Payne 效應)

圖 3 為 SBR/BR 混煉膠在不同石墨烯添加比例 替換炭黑填充混煉膠的 RPA 應變掃描曲線。

圖3中看出,混煉膠的儲能模量G′隨應變的增 加而減小,并呈現顯著非線性下降,稱為Payne效 應。膠料的ΔG′值越小,Payne效應越弱,即填料 網絡化程度降低[7]。

隨石墨烯取代炭黑比例的增加,ΔG′值減小, 說明石墨烯的加入減弱了Payne效應,致使填料網 絡化程度降低,并且隨著石墨烯加入比例的增加 Payne效應逐漸減弱。這可能是由于隨石墨烯添加 量的不斷增加,片層結構的石墨烯起到增塑作用, 填料網絡強度較低,故在應變作用下儲能模量降 低,ΔG'值減小。

(b)溫度掃描:

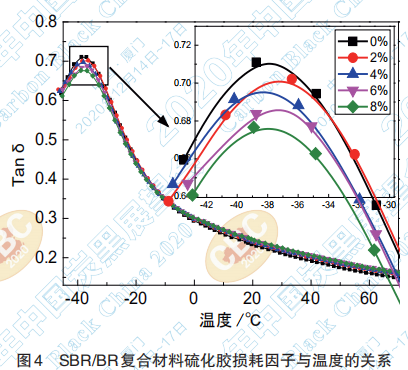

SBR/BR復合材料硫化膠損耗因子與溫度的關 系見圖 4

由圖 4 可知,隨著石墨烯 / 炭黑比例的增加, tanδmax呈下降趨勢,石墨烯的不斷加入使橡膠大 分子鏈搭載到石墨烯片層上,片層結構對大分子 鏈起支撐作用,使復合材料剛度增大,降低了橡膠 分子的內耗,且石墨烯含量較高時易發生團聚,橡 膠 - 填料相互作用減弱,故 tanδmax 隨石墨烯 / 炭 黑比例的增加而逐漸降低。

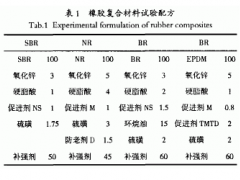

石墨烯添加比例對硫化膠的tanδ的影響見表4。

SBR/BR 硫化膠的 0℃、60℃下的 tanδ 如表 4 所示,0℃、60℃時的tanδ值逐漸增大,膠料滯后 損失增加。隨溫度不斷升高,橡膠-填料相互作用 隨橡膠大分子鏈滑移發生解除、重建過程,增大內 摩擦從而表現為tanδ增大。0℃時的tanδ增大有 利于提高胎面膠的抗濕滑性,而60℃時的tanδ增 大導致滾動阻力提高,能耗增加,對輪胎壽命產生 不良影響。

3? 結? 論

(1)隨石墨烯添加比例的增加,膠料的焦燒 時間和正硫化時間延長,門尼粘度逐漸下降,即硫 化速率增加,加工性能改善。

(2)隨石墨烯替代炭黑用量的增加,膠料的 硬度和定伸應力增大,拉伸、撕裂強度先增大后減 小,拉伸強度在石墨烯含量 4% 時達到最大值 21.2MPa,壓縮溫升略微提高,耐磨性變差。

(3)隨石墨烯替代炭黑用量的增加,復合材 料電阻率下降,導熱系數增加。

(4)隨石墨烯取代炭黑用量的增加,膠料 ΔG'值降低,Payne效應減弱,tanδmax降低,0和 60℃時的 tanδ 增大。

參考文獻

[1] Service R F. Carbon Sheets an Atom Thick Give Rise to Grapheme Dreams[J]. Science, 2009, 324(5929): 875-877.

[2] Kim K S, Zhao Y, Jang H, et al. Large-scale Pattern Growth of Graphene Films for Stretchable Transparent Electrodes[J]. Nature, 2009, 457(7230): 706-710.

[3] Brumfiel G. Graphene Gets Ready for the Big Time[J]. Nature, 2009, 458(7237): 390-391.

[4] 王強,王云龍,姜莉,等.石墨烯對車輛輪胎胎面膠的 力學性能及抗濕滑性能的影響研究[J].長春理工大學 學報,2018,41(5):46-51.

[5] 崔雋雷,劉力,毛迎燕,等.氧化石墨烯/炭黑/乳聚丁 苯橡膠納米復合材料的性能研究[J].橡膠工業,2015, 62(8):453-457.

[6] 王建功,黃義剛,王靜,等.石墨烯/廢舊輪胎裂解炭 黑在半鋼子午線輪胎胎面膠中的應用[J].輪胎工業, 2019,39(3):153-156.

[7] 廖振斐.天然橡膠/石墨烯/炭黑復合體系的結構與性 能的研究[D]:華南理工大學,2013,5.