輪胎,作為汽車與地面直接接觸的重要部件,其性能的好壞直接關系到行車的安全與舒適。在輪胎的制造過程中,炭黑是一種被廣泛使用的材料。那么,做輪胎真的必須要用炭黑嗎?本文將圍繞這一問題進行深入探討。

首先,我們來了解一下炭黑在輪胎制造中的作用。炭黑是一種由碳元素組成的黑色粉末,它具有很強的吸附性和著色力。在輪胎制造中,炭黑主要被用作補強劑和著色劑。由于炭黑的粒子非常小,能夠填充到橡膠分子的間隙中,從而增強橡膠的強度和耐磨性。同時,炭黑還能有效地吸收太陽光中的紫外線,防止橡膠因紫外線照射而老化。

然而,炭黑并不是輪胎制造中不可或缺的材料。隨著科技的發展,新型的補強材料和防老化劑不斷涌現,為輪胎制造提供了更多的選擇。例如,白炭黑(沉淀法白炭黑、氣相法白炭黑)、硅酸鹽等無機填料,以及新型的納米材料,都可以作為炭黑的替代品或補充品,用于提高輪胎的性能。

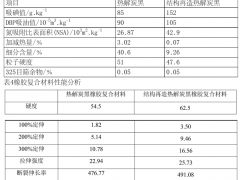

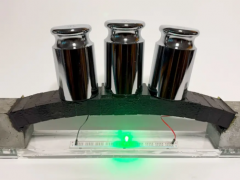

白炭黑是一種白色、無定形的微細粉狀物,具有多孔性、高分散性、質輕、化學穩定性好、耐高溫、不燃燒和電絕緣性好等優異性能。在輪胎制造中,白炭黑可以提高橡膠的粘性和拉伸強度,同時降低輪胎的滾動阻力,從而提高燃油效率。此外,白炭黑還能改善輪胎的抗濕滑性能和降低輪胎噪音。

除了白炭黑外,硅酸鹽等無機填料也被廣泛應用于輪胎制造中。硅酸鹽填料可以增強橡膠的硬度和耐磨性,同時還能提高輪胎的抗撕裂強度和耐高溫性能。與炭黑相比,硅酸鹽填料具有更好的耐候性和化學穩定性,能夠在惡劣的環境條件下保持輪胎的性能穩定。

近年來,隨著納米技術的快速發展,納米材料在輪胎制造中的應用也越來越廣泛。納米材料具有獨特的物理化學性質,可以在橡膠中形成均勻的分散體系,從而顯著提高橡膠的力學性能和熱穩定性。同時,納米材料還可以改善輪胎的抗濕滑性能和降低噪音。

當然,雖然炭黑在輪胎制造中并非不可或缺,但它在提高輪胎性能方面仍然發揮著重要作用。炭黑與橡膠之間的相互作用非常復雜,它們之間的結合力非常強,這使得炭黑能夠有效地增強橡膠的力學性能。此外,炭黑還具有很好的導電性,可以防止輪胎產生靜電。

在實際生產中,輪胎制造商通常會根據產品的性能要求和成本控制來選擇是否使用炭黑以及炭黑的用量。對于一些高性能輪胎來說,炭黑的使用量可能會相對較高,以確保輪胎具有優異的耐磨性、抗撕裂強度和耐高溫性能。而對于一些經濟型輪胎來說,制造商可能會選擇減少炭黑的使用量,以降低生產成本,同時通過使用其他補強材料和防老化劑來保證輪胎的基本性能。

總之,雖然炭黑在輪胎制造中發揮著重要作用,但隨著科技的發展,新型的補強材料和防老化劑為輪胎制造提供了更多的選擇。輪胎制造商可以根據產品的性能要求和成本控制來靈活選擇是否使用炭黑以及炭黑的用量。因此,我們可以得出結論:做輪胎并非必須要用炭黑,但炭黑在提高輪胎性能方面仍然具有重要意義。

在未來的輪胎制造中,隨著新材料和新技術的不斷涌現,我們有理由相信,輪胎的性能將得到進一步提升,同時制造成本也將得到有效控制。這將為消費者帶來更加安全、舒適且經濟的駕駛體驗。而炭黑作為一種傳統的補強材料,也將在不斷的技術創新和市場競爭中繼續發揮其獨特的價值。

除了材料選擇外,輪胎的設計和制造工藝也在不斷發展。例如,通過優化輪胎的花紋設計和結構布局,可以提高輪胎的操控穩定性、降低噪音和振動;采用先進的制造工藝,如模壓成型技術和激光刻花技術,可以提高輪胎的制造精度和效率。這些技術創新將進一步推動輪胎行業的發展,滿足消費者對安全、舒適、經濟和環保等多方面的需求。

在這個日新月異的科技時代,輪胎制造行業正面臨著前所未有的機遇與挑戰。新材料、新技術和新工藝的應用將不斷推動輪胎產品的升級換代,為消費者帶來更加優質的駕駛體驗。而炭黑等傳統材料也將在不斷創新和優化中繼續發揮其重要作用,共同書寫輪胎行業的輝煌未來。