輪胎作為現代交通工具的重要組成部分,其性能直接影響到車輛的行駛安全和效率。為了提升輪胎的耐用性、穩定性及其他機械性能,輪胎制造業長期以來一直在探索使用不同的材料和技術。在眾多添加劑中,炭黑是最關鍵的一種。本文將探討為什么輪胎制造中要加入炭黑,以及炭黑如何改善輪胎的整體性能。

炭黑的基本知識

炭黑是一種由碳原子組成的非晶形碳材料,通常通過燃燒天然氣、油或其他烴類物質并在有限的空氣供應下進行部分燃燒或熱解制得。在微觀結構上,炭黑由多個碳原子層堆疊而成的近似球形顆粒組成,這些顆粒的大小、形狀和結構可以根據制造過程中的條件進行調節。

炭黑在輪胎中的應用

增強耐磨性

炭黑的加入顯著提高了輪胎橡膠的耐磨損性能。橡膠本身較為軟弱,易于磨損。炭黑顆粒在橡膠基質中均勻分散,可以有效增加橡膠的硬度和抗切割性,從而延長輪胎的使用壽命。

改善抗老化性

橡膠在日光、氧氣及溫度變化等環境因素作用下會逐漸老化。炭黑能吸收紫外線和熱能,保護橡膠不受光氧化和熱氧化的破壞。此外,炭黑還能作為橡膠中的抗氧化劑,阻斷或減緩橡膠分子鏈的斷裂。

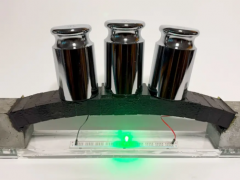

提升抗撕裂性和抗張力

橡膠材料在受到外力作用時,炭黑顆粒能在微觀層面上有效地分散應力,增強材料的抗撕裂能力。同時,炭黑的加入也提高了橡膠的抗張強度,使輪胎在承受重壓或沖擊時更為堅韌。

增加熱導性和導電性

炭黑具有較好的熱導性和導電性,這使得輪胎在行駛過程中能更有效地散發熱量,防止因溫度過高而引起的輪胎性能下降。導電性的提升也有助于減少靜電積累,從而降低因靜電引起的安全隱患。

提升橡膠的加工性

在輪胎制造過程中,炭黑的加入可以改善橡膠混合物的流變性質,使其更容易在模具中成型。這一特性在制造復雜形狀的輪胎時尤為重要。

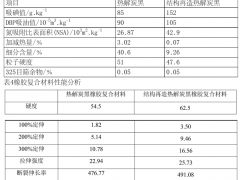

炭黑的分類及選擇

炭黑根據其生產過程、粒徑大小和結構不同,分為若干種類,如N330、N550、N660等,這些型號的炭黑具有不同的增強效果和適用領域。輪胎制造商會根據所需的具體性能來選擇合適的炭黑類型。例如,高性能輪胎可能會選擇粒徑較小、結構較復雜的炭黑來增強耐磨性和操控性。

結論

炭黑的加入是現代輪胎制造不可或缺的一環。通過對炭黑的精確控制和科學配比,制造商能夠生產出適應不同駕駛條件和性能需求的輪胎。盡管市場上出現了一些新型環保材料如硅烷、生物基材料等用以部分替代炭黑,但由于其綜合成本和性能表現,炭黑依然在輪胎工業中占據核心地位。隨著材料科學的發展和環保要求的提高,未來輪胎中炭黑的應用可能會有新的技術和材料來進行優化或替代,以達到更高的環保和性能標準。