輪胎作為汽車行駛的重要組成部分,其耐磨性能直接關系到汽車的安全性與經濟性。近年來,隨著汽車工業的迅速發展,對輪胎性能的要求也越來越高。其中,炭黑作為輪胎橡膠配方中不可或缺的加強劑,對提升輪胎的耐磨性、抗撕裂性及行駛穩定性起著至關重要的作用。本文將詳細探討炭黑在提升輪胎耐磨性能中的應用及其作用機理。

炭黑的基本特性及分類

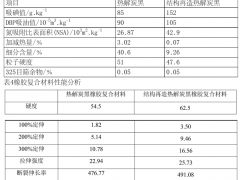

炭黑是一種由碳原子無定形排列構成的微粒,通常通過石油重質油料的不完全燃燒或熱解制得。炭黑不僅在橡膠工業中廣泛應用,也是塑料、油墨、顏料等行業的重要原料。根據其用途和制造方法的不同,炭黑可以分為多種類型,如N220、N330、N550、N660等。其中,N220和N330因其良好的強化效果和耐磨性能,被廣泛用于輪胎的胎面和胎側的制造。

炭黑在輪胎橡膠中的作用

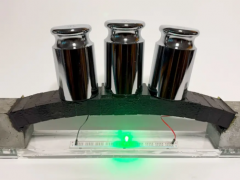

增強耐磨性:炭黑能有效提升橡膠的耐磨性能。加入炭黑的橡膠,在經歷摩擦過程中,炭黑微粒能均勻分散于橡膠基體中,形成一個保護層,降低橡膠與路面間的直接接觸和磨損,顯著延長輪胎的使用壽命。

改善抗撕裂性和抗裂性:炭黑的加入能提高橡膠的強度和韌性,使橡膠更難被撕裂。此外,炭黑的加入還能提高橡膠的硬度和模量,提升輪胎的抗裂性能。

優化輪胎的熱建筑:在高速行駛過程中,輪胎會產生大量的熱量。炭黑能夠幫助橡膠更好地分散產生的熱量,避免熱積聚導致的輪胎性能下降。

增強抗老化性:炭黑能吸收對橡膠有害的紫外線和氧氣,減緩橡膠材料的老化過程,增加輪胎的使用壽命。

炭黑的最優化配方

輪胎制造商在選擇炭黑時,需要考慮輪胎的具體使用條件和性能要求。例如,高性能輪胎通常會選擇具有高結構和高磨損指數的炭黑,以提高輪胎的穩定性和耐磨性。而經濟型輪胎可能更注重成本效益,選擇中等或低級別的炭黑。此外,通過調整炭黑的用量和種類,以及與其他橡膠配方成分的協同作用,可以進一步優化輪胎的整體性能。

案例研究

例如,某輪胎公司為了提高其輪胎產品的市場競爭力,通過改變炭黑的類型和用量,對其輪胎配方進行了優化。原先使用的是N550型炭黑,后改為N330型,同時增加了炭黑的用量。結果發現,新配方的輪胎在耐磨性測試中性能提升明顯,顧客反饋也更為積極。

結論

炭黑在提高輪胎橡膠耐磨性能方面發揮著重要作用。通過合理選擇炭黑類型及配方,可以顯著提升輪胎的耐磨性、抗撕裂性、熱穩定性和抗老化性能,滿足現代輪胎對高性能的需求。隨著材料科學的不斷進步,未來炭黑的應用將更加精準和高效,幫助輪胎制造業向更高的技術水平邁進。