航空輪胎是飛機(jī)的主要零件之一,其重要性不言而喻。炭黑作為航空輪胎中一個(gè)主要的增強(qiáng)材料,其性能和質(zhì)量的優(yōu)劣直接影響著輪胎的使用壽命和安全性能。因此,航空輪胎炭黑的制備和工藝流程也是非常關(guān)鍵的。

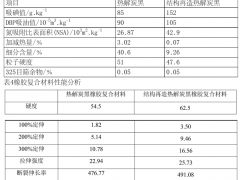

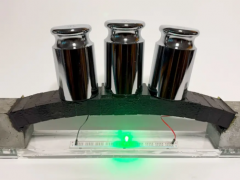

炭黑是一種高度純化的碳素,具有優(yōu)異的增強(qiáng)、增黑、導(dǎo)電、耐候性能等,并且具有良好的耐磨損性能。在航空輪胎中,炭黑被用作增強(qiáng)劑,能夠增強(qiáng)輪胎的強(qiáng)度和硬度,增加其使用壽命和載重能力。同時(shí),炭黑還可以提高輪胎的摩擦系數(shù)和抗紫外線性能,從而提高輪胎的安全性和可靠性。

制備航空輪胎炭黑通常采用反應(yīng)爐和熱解爐兩種方法,其中反應(yīng)爐法較為常見。反應(yīng)爐法主要是通過(guò)加熱烷烴、烷基苯或烯烴等碳?xì)浠衔铮蛊浞纸夥磻?yīng),生成純凈的炭黑。反應(yīng)爐法制備航空輪胎炭黑的具體步驟如下:

1、原料準(zhǔn)備:選擇優(yōu)質(zhì)的碳源,包括烷烴、烷基苯或烯烴等碳?xì)浠衔铮约耙欢ū壤臍錃狻?/p>

2、反應(yīng)爐加熱:將原料加入反應(yīng)爐中,升溫至高溫區(qū)域,使原料分解為純凈的炭黑和氫氣等副產(chǎn)物。反應(yīng)爐的加熱方式有多種,如電加熱、氣體加熱等。

3、脫除剩余廢氣:反應(yīng)結(jié)束后,需要將產(chǎn)生的廢氣中的有害物質(zhì)去除,常用的方法為吸收法、凈化法等。

4、炭黑處理:將產(chǎn)生的炭黑進(jìn)行處理,以去除其中的雜質(zhì),包括硫化物、石墨、金屬等。

5、篩分和包裝:將處理好的炭黑進(jìn)行篩分,去除不合格品,將合格品包裝成標(biāo)準(zhǔn)的袋子或桶裝。

以上是反應(yīng)爐制備航空輪胎炭黑的基本步驟。反應(yīng)爐的操作需要進(jìn)行嚴(yán)格的控制和監(jiān)測(cè),以確保炭黑的質(zhì)量和穩(wěn)定性。

制備航空輪胎炭黑的工藝流程比較復(fù)雜,需要嚴(yán)格控制各個(gè)環(huán)節(jié),確保炭黑的純度和質(zhì)量。只有通過(guò)科學(xué)合理的工藝流程,才能生產(chǎn)出優(yōu)質(zhì)的航空輪胎炭黑,為航空輪胎的安全使用提供有力支撐。