硅橡膠制品生產廠家都遇到過硅橡膠制品成型之后,外觀和功能都達不到所需要的產品要求,造成了大量的硅膠次品,形成資源的浪費。這種情況一般都是硅膠制品膠料硫化不完全,造成制品不熟。那么面對硅膠制品不熟的問題,我們應該怎么樣進行判斷?判斷依據是什么?應該如何避免此類問題的發生。

硅膠制品不熟通常會表現以下幾種情況:

一、整體不熟:成型的模溫過低或硫化時間過短,造成硅膠制品成型后整體發軟發粘,當觸摸此種不良產品會有輕微發粘的感覺,用指甲掐其表面會留下指甲印。

二、內部不熟:硅膠制品在成型的時候調整溫度、排氣和排料方式,使本來需要一定時間進行硫化的產品提前出模。造成制品內部沒有完全硫化,影響產品的使用,造成資源的浪費。這種情況一般出現在體積較大的實心產品上。

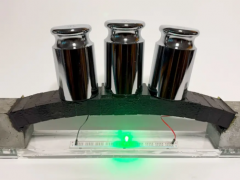

三、局部不熟:這種情況一般出現在硅膠按鍵的基片和荷重斜壁上。制品成型后大部分部位的外觀和功能都能達到產品要求,但小部分的部位出現沒有硫化的生膠。

總之,在生產硅膠制品時一定要注意硅膠制品的成型的模溫和硫化時間,不能為了提高生產效率而縮短成型硫化時間,這樣不僅沒能提高生產效率,還會造成人力物力的浪費。