色母粒在塑料加工行業中具有舉足輕重的地位,它為塑料制品提供了豐富的色彩,滿足了市場對于產品外觀的多樣化需求。然而,在生產過程中,色母粒黑點不良問題卻時常出現,嚴重影響了產品質量和客戶滿意度。本文將圍繞色母粒黑點不良原因展開分析,并探討相應的解決方案。

一、色母粒黑點不良原因分析

色母粒黑點不良的原因有很多,主要包括以下幾個方面:

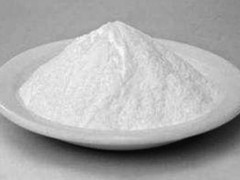

原材料問題:色母粒的原材料中可能含有雜質或黑點,這些不良因素在生產過程中被帶入色母粒中,導致產品出現黑點。此外,如果原材料質量不穩定,也可能在生產過程中產生黑點。

生產設備問題:生產設備如螺桿、螺筒等可能存在碳化現象,這些碳化物在生產過程中被剝離并混入色母粒中,形成黑點。同時,設備清潔不徹底也可能導致黑點問題的產生。

生產工藝問題:生產工藝參數設置不合理,如溫度過高、剪切過強等,都可能導致色母粒中的某些成分分解、碳化,從而產生黑點。此外,混料不均也是導致黑點問題的一個重要原因。

生產環境問題:生產環境中的粉塵、懸浮物等污染物可能進入生產設備,與色母粒混合,導致黑點問題的產生。同時,生產不同顏色色母粒的機臺之間如果沒有做好隔離和防護,也可能出現交叉污染,產生黑點。

二、色母粒黑點不良解決方案

針對上述原因,我們可以采取以下措施來解決色母粒黑點不良問題:

加強原材料質量控制:嚴格篩選原材料供應商,確保原材料質量穩定、無雜質。同時,加強來料檢驗,對填充礦粉、阻燃劑等易出現黑點、雜質的物料進行重點檢查。

定期清理和維護生產設備:定期對生產設備進行清理和維護,特別是螺桿、螺筒等易碳化部件。清理過程中要確保徹底清除殘留物料和碳化物,防止其混入后續生產的色母粒中。

優化生產工藝參數:根據生產實際情況,合理設置生產工藝參數,如溫度、壓力、剪切等。避免溫度過高導致物料分解、碳化,同時確保混料均勻,減少黑點問題的產生。

改善生產環境:加強生產車間的清潔工作,減少粉塵、懸浮物等污染物的產生。同時,做好生產不同顏色色母粒機臺之間的隔離和防護工作,避免交叉污染。

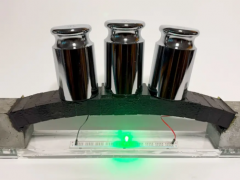

建立嚴格的質量檢驗體系:對生產過程中的色母粒進行定期抽樣檢查,及時發現并處理黑點問題。對于出現問題的批次,要進行詳細分析并找出原因,以便采取針對性措施進行改進。

加強員工培訓:提高員工的質量意識和操作技能水平,確保他們在生產過程中能夠嚴格執行生產工藝規程和操作規范,減少人為因素導致的黑點問題。

三、總結與展望

色母粒黑點不良問題是塑料加工行業面臨的一個重要挑戰。為了解決這一問題,我們需要從原材料、生產設備、生產工藝和生產環境等多個方面入手,采取綜合性的措施進行改進。同時,建立嚴格的質量檢驗體系和加強員工培訓也是必不可少的環節。

隨著科技的不斷進步和新型材料的不斷涌現,我們相信會有更多創新性的解決方案來應對色母粒黑點不良問題。同時,行業內的企業和研究機構也應加強合作與交流,共同推動塑料加工行業的發展與進步。