【炭黑產業網】6月14日消息,在傳統制造業轉型升級的關鍵時期,威海君樂輪胎有限公司積極擁抱新技術,以智能化、綠色化為引領,成功實現了生產流程的優化升級,為行業發展樹立了新的標桿。

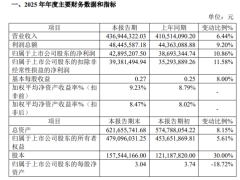

近日,記者深入君樂輪胎的生產車間,親眼見證了智能化改造帶來的巨大變化。一條條輪胎在自動化生產線上有序流轉,經過智能識別、X光自動判級等環節后,由機械臂精準地搬運至倉庫指定位置。這一系列高效、精準的操作,得益于公司今年實施的輪胎物流輸送智能化改造項目。該項目不僅淘汰了大量老舊設備,還引入了先進的輪胎自動分揀技術,使得現場操作人員大幅減少,分揀處理能力卻顯著提升。據統計,分揀處理能力由原來的2100條/天提升至3620條/天,效率提高了72.38%,為公司的生產運營帶來了顯著的經濟效益。

據炭黑產業網了解,君樂輪胎在追求效率提升的同時,也高度重視節能減排和綠色發展。公司通過提升氮氣、蒸汽的利用率,成功降低了單位產品的能耗。數據顯示,單位產品能耗已從157千克標準煤/噸產品降至144千克標準煤/噸產品,降低能耗達8.28%,這一指標已優于國家相關標準規定的標桿水平。君樂輪胎在綠色智造方面的卓越表現,不僅贏得了市場的廣泛認可,還榮獲了“全國輪胎行業能效領跑標桿企業”和“山東省首批重點行業能效領跑者企業”等榮譽稱號。

面對輪胎行業的技術迭代、成本壓力與市場競爭,君樂輪胎始終保持著敏銳的市場洞察力和前瞻性的戰略眼光。自2015年起,公司就開始持續進行技術改造,深入向“高端化、智能化、綠色化”方向發展。今年,公司更是投入巨資進行“綠色”升級,累計節約電能120萬千瓦時,節省蒸汽1.2%,進一步鞏固了其在行業內的能效優勢。

為了確保設備升級的順利進行,君樂輪胎與設備生產廠家保持了緊密的合作關系。一旦遇到技術難題,公司團隊就會與廠家展開聯合“技術會診”,共同攻克難關,實現生產目標。這種開放、合作的創新模式,為公司的持續發展注入了強大的動力。

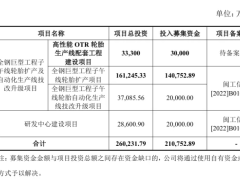

展望未來,君樂輪胎將繼續堅持技術創新和綠色發展理念,不斷優化生產流程,提升產品質量和能效水平。公司計劃改建一條密煉工序到半成品工序膠料自動輸送線,并全面應用AI、數字孿生等先進技術,實現全流程智能化決策。